1 引言(Introduction)

生物流化床應用于廢水處理已有近30年的歷史, 在多種污(廢)水處理場合已得到了廣泛應用.由于生物流化床在水處理應用方面具有微生物相多樣化、微生物濃度高、耐沖擊負荷能力強、比表面積大、氧傳質效率高等優點, 國內外研究者一直對生物流化床的填料設計、結構優化及其新型流化床的開發有著濃厚的興趣, 但傳統結構的生物流化床在應用中仍存在如下問題:固液分離時間大于反應時間的結構不合理現象;大型化的瓶頸問題;反應器停止后再啟動流化困難;固液接觸面摩擦較弱易造成載體生物膜細胞傳質濃度邊界層趨向穩定而制約傳質效率;相間相對流動速度差小, 作用于生物膜的水力剪切力較弱, 載體生物膜新舊菌體更新速率慢, 影響了生化代謝效率等.針對傳統生物流化床的特點, 本課題組將四邊形生物流化床、膜生物反應器、折流式厭氧反應器與生物流化床相結合, 設計出一種新型生物流化床—四邊形折流式膜生物流化床.反應器整體為長方體結構且保留了傳統生物流化床塔式結構;下部采用了折流板與導流錐設計出一個進水角度, 利用該角度來沖擊反應器底部填料, 提高了填料的利用率, 實現了再啟動流化容易;上部采用了浸沒式膜組件, 利用氣、固、液三相沖刷膜組件, 降低了膜污染, 解決了載體流失等問題.

目前, 關于生物流化床的動力學研究大多是運用脈沖響應法、數值模擬、壓差法和光纖探頭測速法等, 這些研究成果較好地揭示了三相生物流化床的動力學特性, 但浸入式測試技術具有時空分辨率低、標定曲線具有不確定性等局限性, 對流場干擾是最大局限;數值模擬大多認為固相為液體的一部分, 把氣液雙流體模型應用于氣、固、液三相流, 模擬和模型準確度不高, 均不能較真實地反應液相流態.粒子圖像測速技術(Particle Image Velocimetry, 簡稱PIV)作為一種對流場無干擾的瞬態全流場測試手段, 既具備單點測量技術的分辨率和精度, 又能獲得流場的整體結構和瞬態圖像.PIV的基本原理是在流場中布撒一些與流體跟隨性良好且具有良好的示蹤性和反光性的示蹤粒子, 用激光照射所測區域, 使用CCD相機獲取示蹤粒子的瞬時運動圖像, 設置適當的跨幀時間, 對拍攝的兩幅連續的圖像進行互相關計算, 根據兩幀圖像的位移和時間間隔, 從而得到流場的速度場.近十幾年來, PIV被廣泛應用在氣液兩相流流場測量中, 例如, 將PIV技術與激光誘導熒光法結合后測定了氣液兩相流的速度場, 并獲得了氣泡流態特性;應用PIV技術測試了多孔同時曝氣對近膜面液相速度場的影響.通過這些研究證明了PIV的準確性和可靠性, 為利用PIV分析四邊形折流式膜生物流化床內液相流場特性, 特別是在有少量填料時液相流場可視化研究指明了前景.

本文基于取樣法和PIV技術, 對四邊形折流式膜生物流化床在不同進水流量和曝氣強度組合的工況下的填料濃度和液相流場特性進行測量, 同時對填料濃度、流場特性和膜污染三者之間的關系進行剖析, 尋求流化床運行過程中節能的結構與優化的操作條件.

2 實驗裝置和方法(Experiments) 2.1 實驗系統

四邊形折流式膜生物流化床實驗測試系統的流程如圖 1a所示, 主要由四邊形折流式膜生物流化床、進出水系統、激光系統、CCD攝像系統、膜組件、曝氣系統和圖像處理系統等部分組成.流化床為長方體的透明玻璃體, 結構尺寸為300 mm×150 mm×950 mm(長×寬×高), 總容積為42.75 L, 折流板底部縫隙高度為72 mm, 傾斜角度為35°, 導流錐傾斜角度為30°.膜組件為中空纖維膜超濾膜組件, 采用聚偏氟乙烯材質制成, 膜壁厚40~50 μm, 微孔平均孔徑為0.1~0.2 μm, 膜尺寸為40 mm×300 mm, 標準膜通量為200 L·h-1.曝氣系統中曝氣管管徑為5.8 mm, 曝氣頭尺寸為34 mm×43 mm, 曝氣孔孔徑為0.1~0.3 mm.實驗中為防止膜組件和曝氣頭的擺動, 將曝氣頭固定在膜組件正下方的流化床底部, 膜組件通過自制T型支架固定, 且進水管、曝氣頭和膜組件布置在同一軸線上.

圖 1 四邊形折流式膜生物流化床實驗測試系統流程圖(a)、拍攝分區(b)和激光斷面分布圖(c) (1.出水箱, 2.蠕動泵, 3.激光電源, 4.激光器, 5.同步器, 6.氣體流量計, 7.空氣壓縮機, 8.膜組件, 9.氣泡, 10.椰殼活性炭, 11.進氣管, 12.進水管, 13.導流錐, 14.液體流量計, 15.潛水泵, 16.計算機, 17.相機, 18.四邊形流折流式膜生物流化床, 19.曝氣頭, 20.激光斷面)

2.2 實驗用水和填料

實驗用水采用自來水.填料采用椰殼活性炭, 其外觀為黑色不定型顆粒(粒徑約為0.4~2.8 mm), 堆積密度為604 kg·m-3, 測定填料濃度時, 填充密度為6%的流化床體積.PIV實驗時, 流化的活性炭會對激光斷面和相機拍攝形成阻擋, 使得無法正常拍攝, 氣、固、液三相流態可視化難度較大, 需進行可視化測試.根據本次實驗范圍, 選擇最大進水流量200 L·h-1和最大曝氣強度1.05 m3·h-1進行測試, 填充密度測試為0.1%~1.0%, 當填充密度為0.4%時, 降流區和升流區各取樣點中濃度最大值為2.063 mg·L-1.激光拍攝過程中未出現光源呈黑色條狀現象(黑色條狀認定為激光光源被阻擋), 且拍攝和分析所得圖片均無空白區域.為保證實驗獲得較高的分辨率, 選取填充密度為0.5%, 實驗時為防止活性炭對示蹤粒子的影響, 每3~4 h更換一次活性炭.

2.3 PIV測試系統

實驗中采用丹麥Dantec公司生產的PIV系統, 包括:Litron DualPower 200-15固體激光器, 兩個激光器發射器輸出綠色片光源, 激光束的波長為532 nm, 每個脈沖能量為200 mJ, 脈寬為6~8 ns;FlowSense EO CCD相機, 圖像像素為2048×2048, 采樣速率為16幀·s-1;Timer Box同步器, 可以實現外部脈沖信號對系統的同步觸發.示蹤粒子選用配套的PMMA-Rhodamine B-Particles(羅丹明B熒光聚合物顆粒), 粒徑為20~50 μm, 實驗濃度控制在100 mg·L-1.該粒子具有對流場良好的跟隨性(Paffel et al., 1998;嚴敬等, 2005), 適用于多相流, 示蹤粒子對液相速度和粘度的影響可以忽略.

2.4 實驗方案

填料濃度測試時, 分別在四邊形折流式膜生物流化床升流區和降流區各中軸線上高度分別為200、400和600 mm處進行一定體積(ν)的混合液取樣, 干燥后稱量其中的填料量ω, 則填料的濃度(施漢昌等, 2012)為ω/ν, 相同工況情況下每次取樣3次并求得平均值.PIV實驗在曝氣強度分別為0.25、0.45、0.65、0.85和1.05 m3·h-1和進出水流量分別為50和200 L·h-1組合的工況下依次進行, 實驗時流化床有效容積為31.95 L, 即有效水深710 mm.實驗中激光光源從反應器的左側進入, 如圖 1a所示, CCD相機放置在流化床的正面, 垂直于激光片光源方向.因CCD相機的拍攝范圍有限, 故流場測量區域在保證獲得較高分辨率的前提下, 拍攝區域(圖 1b)選擇為下部區域(282 mm×235 mm)、中部區域(282 mm×235 mm)和上部區域(282 mm×235 mm).激光斷面選取距膜面15 mm的激光斷面位置(圖 1c), 實驗中依次對同種工況下3個截面進行拍攝, 每個工況均連續記錄10000幅圖像序列, 對拍攝的圖像進行自適應互相關計算, 得到流場中的速度分布信息, 結果表明, 流場速度測量誤差(Feng et al., 2010)小于2 mm·s-1.

3 實驗結果與分析(Results and discussion) 3.1 四邊形折流式膜生物流化床填料濃度的分布特性

圖 2給出了流化床填料濃度的變化曲線.從圖 2a可以看出, 進水流量為50 L·h-1時, 升流區填料濃度隨曝氣強度的增加而增長.進水流量為200 L·h-1時, 填料濃度隨曝氣強度的增加呈先上升后下降趨勢.升流區在相同曝氣強度的工況下, 填料濃度隨進水流量的增加呈增加趨勢.從圖 2b可以看出, 進水流量為50 L·h-1時, 降流區填料濃度隨曝氣強度的增加而增長, 曝氣強度為1.05 m3·h-1時, 降流區填料濃度達到峰值;曝氣強度分別為0.25、0.65、0.85和1.05 m3·h-1時, 填料濃度隨流化床高度的降低而下降.進水流量為200 L·h-1時, 降流區填料濃度隨曝氣強度的增加呈先上升后下降趨勢;曝氣強度分別為0.25、0.45、0.65和0.85 m3·h-1時, 填料濃度隨流化床高度的降低呈先下降后上升趨勢.降流區在相同曝氣強度的工況下, 流化床填料濃度隨進水流量的增加呈增加趨勢.

圖 2 填料濃度隨高度變化的曲線圖 (a.升流區, b.降流區)和流化示意圖(c)

流化床在相同進水流量工況下, 曝氣強度是影響填料濃度變化的主要因素;在相同曝氣強度工況下, 進水流量是影響填料濃度變化的主要因素.在多數工況下, 流化床中部區域為稀相區域;曝氣強度和進水流量的匹配可使流化床的填料濃度達到最高值;在相同工況下升流區的填料濃度均大于降流區的濃度;進水流量和曝氣強度為200 L·h-1、0.65 m3·h-1工況下的填料濃度與50 L·h-1、1.05 m3·h-1工況下的填料濃度較接近.可見, 進水流量的增加加速了降流區填料的流化, 進而加速整個流化床的填料流化;且不同進水流量和曝氣強度組合的工況下, 可使填料濃度達到一致.分析其原因, 由于折流板的存在, 折流板上部區域為曝氣死區, 實驗中發現大量的填料在升流區形成了內循環, 且存在諸多小循環, 即由于折流板的存在, 折流式膜生物流化床為內外雙循環和諸多小循環(圖 2c);另一原因是由于進水管的布置會使底部堆積的填料進行向左的沖擊, 當沖擊到曝氣區或環流區后, 填料將隨氣液上升形成環流.填料的流態化使得填料之間、填料與膜組件之間相互摩擦, 并使液相流態更加紊亂, 填料濃度和液相紊亂程度越大, 起到沖刷膜組件的作用越大, 能較大程度地抑制膜組件表面沉積層的形成, 有利于控制膜污染, 即填料濃度是膜污染控制一個重要因素.因此, 設計時膜組件放置高度可選擇為折流式膜生物流化床升流區的上部靠近自由液面區域.

3.2 四邊形折流式膜生物流化床升流區液相流動特征

湍流是一種高度復雜的不規則流動.張波濤等(2001)應用PIV技術對水泵吸水池的內部流場進行測量, 對40幅照片顯示的速度矢量數據進行處理, 得到了流場的湍動能.本文對同一位置的40幅連續的照片所顯示的速度矢量圖進行分析, 可以計算出每個面上各個點的速度標準偏差, 公式如下:

式中, urms為徑向速度的標準偏差, vrms為軸向速度的標準偏差.

得到各個點上的速度偏差后, 就可以求出面上各個點的湍動能, 它是表征湍流特征的一個物理量, 計算公式如下:

圖 3給出了流化床升流區3個區域的液相軸向平均速度值、渦量值和湍動能值變化曲線圖(軸向為Y軸方向, 徑向為X軸方向, 參見圖 5, 下同).從圖 3a可以看出, 進水流量為50 L·h-1時, 下部區域軸向速度均大于零, 中部和上部區域軸向速度均小于零, 可推論升流區液相軸向返混程度隨反應器高度的增加呈先增強后減弱的趨勢, 在中部區域, 液相軸向返混達到峰值;下部和上部區域液相軸向返混程度隨曝氣強度的增加變化較小, 中部區域液相軸向返混程度隨曝氣強度的增加呈先增強后減弱再增強-減弱的波動趨勢.進水流量為200 L·h-1時, 3個區域液相軸向平均速度均小于零, 可推測液相軸向返混程度隨反應器高度的增加呈先增強后減弱再增強的趨勢, 在上部區域, 液相軸向返混達到峰值;下部區域液相軸向返混程度隨曝氣強度的增加而逐漸減弱, 中部和上部區域液相軸向返混呈先增強后減弱的趨勢.進而得到, 進水流量的增加可以減弱升流區液相軸向返混程度, 從而增加了流化床的填料濃度.

圖 3 升流區液相軸向平均速度(a)、渦量(b)和湍動能(c)隨進水流量及曝氣強度的變化曲線 (A為下部區域, 進水流量50 L·h-1;B為中部區域, 進水流量50 L·h-1;C為上部區域, 進水流量50 L·h-1;D為下部區域, 進水流量200 L·h-1;E為中部區域, 進水流量200 L·h-1;F為上部區域, 進水流量200 L·h-1)

從圖 3b可以看出, 進水流量為50 L·h-1時, 下部區域液相平均渦量隨曝氣強度的增加呈先上升后下降趨勢, 中部區域呈逐漸下降趨勢, 上部區域呈波動趨勢.進水流量為200 L·h-1時, 下部區域液相平均渦量隨曝氣強度的增加呈先下降后上升趨勢, 中部區域隨曝氣強度的增加呈波動趨勢, 上部區域隨曝氣強度的增加呈先上升后下降再上升趨勢.液相平均渦量隨流化床高度的增加呈上下多次波動趨勢;液相平均渦量隨進水流量的增加呈整體逐漸上升趨勢, 但幅度較小.可見, 進水流量為50 L·h-1時液相平均渦量出現正值次數多于進水流量為200 L·h-1時, 由渦量表達式可推論當進水流量較小時, 升流區液相剪切力隨著曝氣強度的增加;液相平均渦量值在曝氣強度為1.05 m3·h-1時, 多數達到正值, 進而說明液相剪切力隨著曝氣強度的增加逐漸增加.較強的液相剪切力可使填料表面老化的生物膜及時脫落, 流化床中微生物保持較高活性, 較好地解決了傳統膜生物反應器中泥齡長、污泥活性較低等問題.

從圖 3c可以看出, 液相平均湍動能隨曝氣強度和進水流量的增加均呈逐漸增強的趨勢;中部區域湍動能均整體較強, 上部區域整體大于下部區域.由3.1節可知, 填料濃度隨曝氣強度和進水流量的增加均呈逐漸增強的趨勢, 可知填料濃度隨液相湍動能增強而增加, 進而可知較強的湍動能可有效地抑制膜污染.

由文獻(李春麗等, 2014)可知, 在一定范圍內增強曝氣強度會使得膜面傳質系數增加, 濃差極化邊界層厚度較低及膜面剪切應力增加, 即曝氣強度是膜污染控制一個重要因素.流化床升流區呈極其復雜的流態特性, 且流態特性與填料濃度和膜污染呈線性關系.分析其原因, 流化床在底部設一折流板, 使得平穩下流的水流速在斜板斷面驟然加大, 對底部的填料床形成沖擊, 且折角可以使水流流向升流區的中心部分, 從而增加升流區的水力攪拌作用.

3.3 四邊形折流式膜生物流化床降流區液相流動特征

圖 4給出了流化床降流區3個區域的液相軸向平均速度值、渦量值和湍動能值的變化曲線.從圖 4a可以看出, 進水流量為50 L·h-1時, 下部區域軸向速度隨曝氣強度的增加均大于零, 中部區域呈先上升后下降再上升趨勢, 上部區域呈先上升后下降趨勢, 軸向速度隨流化床高度的下降均整體呈先下降后上升趨勢.進水流量為200 L·h-1時, 下部區域軸向速度均大于零, 中部區域呈先上升后下降趨勢, 上部區域軸向速度均小于零, 但液相軸向返混強度隨曝氣強度的增加呈逐漸減弱的趨勢, 軸向速度隨流化床高度的下降均整體呈先上升后下降趨勢.降流區液相軸向返混程度隨進水流量的增加呈逐漸增強的趨勢, 其主要影響區域在上部區域.可見, 降流區的整體液相軸向返混強度小于升流區, 可推論填料顆粒在降流區的停留時間較短, 液相軸向返混程度是引起升流區與降流區填料濃度差別的一種重要原因.

圖 4 降流區液相軸向平均速度(a)、渦量(b)和湍動能(c)隨進水流量及曝氣強度變化的曲線圖 (A為下部區域, 進水流量50 L·h-1;B為中部區域, 進水流量50 L·h-1;C為上部區域, 進水流量50 L·h-1;D為下部區域, 進水流量200 L·h-1;E為中部區域, 進水流量200 L·h-1;F為上部區域, 進水流量200 L·h-1)

Fig. 4 Variations of liquid phases axial average velocity(a), vorticity(b) and turbulent kinetic energy(c) with inlet water flow and aeration intensity curve in the downcomer

從圖 4b可以看出, 進水流量為50 L·h-1時, 下部區域液相平均渦量隨曝氣強度的增加呈先下降后上升趨勢, 波動幅度較小, 且值均大于零;中部區域呈先上升后下降再上升趨勢;上部區域呈上下波動趨勢.進水流量為200 L·h-1時, 下部區域液相平均渦量隨曝氣強度的增加呈先上升后下降趨勢, 波動幅度較小, 且值均大于零;中部區域呈先上升后下降趨勢;上部區域呈先下降后上升趨勢.液相平均渦量隨流化床高度的增加呈上下多次波動趨勢.降流區相同區域, 進水流量的增加液相渦量整體上升, 但上升幅度較小, 說明進水流量的增加對降流區液相剪切力的增加幅度較小.

從圖 4c可以看出, 進水流量為50 L·h-1時, 下部區域液相平均湍動能隨曝氣強度的增加均呈逐漸增強的趨勢, 中部區域呈上下的波動趨勢, 上部區域呈先上升后下降趨勢;曝氣強度為0.25~0.65 m3·h-1時, 液相平均湍動能隨流化床高度的下降呈先增強后減弱趨勢;曝氣強度為0.85~1.05 m3·h-1時, 液相平均湍動能隨流化床高度的下降均呈逐漸減弱趨勢.進水流量為200 L·h-1時, 下部和上部區域液相平均湍動能隨曝氣強度的增加呈逐漸上升趨勢, 中部區域呈先下降后上升趨勢;曝氣強度為0.25~0.45 m3·h-1和0.85~1.05 m3·h-1時, 液相平均湍動能隨流化床高度的下降呈逐漸減弱趨勢, 曝氣強度為0.65 m3·h-1時, 液相平均湍動能隨流化床高度的下降呈先增強后減弱趨勢.降流區相同區域, 液相平均湍動能隨進水流量的增加均呈逐漸增強的趨勢.

流化床降流區呈極其復雜的流態特性, 流態特性與流化床高度、進水流量和曝氣強度在一定的情況下呈線性關系.分析其原因, 實驗中發現隨著曝氣強度的增強, 上部區域是氣泡羽流的表面流區, 氣泡羽流表現為向右的橫向流動, 并隨環流進入降流區上部區域, 但由于液相下降動力無法把氣泡帶入整個環流, 氣泡在降流區上部區域出現下降和上浮的旋轉運動, 氣泡羽流引起液相返混;下部區域由于進水對填料的沖擊, 填料懸浮的尾流引起部分返混, 液相主要返混由進水斜射流的反作用逆壓梯度引起.

3.4 四邊形折流式膜生物流化床折流區下部區域液相流態特征

由于篇幅原因, 3.4~3.5節僅給出了曝氣強度和進水流量為1.05 m3·h-1、50 L·h-1工況時和0.65 m3·h-1、200 L·h-1工況時兩種填料濃度接近的下部區域和上部區域的液相流態特征圖譜進行對比分析.

渦的識別方法有LES分解方法、Reynolds分解方法、Galilean分解方法、小渦分解方法、渦量方法(Calcagno et al., 2002)和漩渦強度方法(Swirling Strength)等(Adrian et al., 2000).流體的渦量場ω是空間x、y、z和時間坐標t的連續函數, 其值為速度v的旋度, 構成了渦量場, 渦量表達式見式(4).在二維數據計算時, 簡化了渦量, 計算公式見式(5).

渦量方法雖然能識別出流場中的渦核, 但同時也把流場中所有的剪切運動表現出來, 因此, 渦量云圖整體顯得比較雜亂, 很難用來識別流場中的渦結構.而漩渦強度方法由于其本身已排除了剪切作用的影響, 因而能較好地識別出渦結構.漩渦強度是基于局部速度梯度張量的臨界點分析, 它提供了一種從速度場提取小尺度渦的方法, 包括那些通過速度分解不能看到的渦結構.漩渦強度被定義為速度梯度張量的復數特征值的虛部, 并量化局部漩渦運動的強度, 在二維數據梯度計算時, 將Z方向數據設置為零, 簡化了特征值計算, 公式如下:

正特征值意味著流場中可能存在剪切流動, 但沒有渦結構;負的漩渦強度表明該處有渦結構存在, 而局部最小值則可以用來識別渦核的位置.本文同時采用了渦量方法和漩渦強度方法, 故可以更有效地分析流場中的渦結構(于尚旺等, 2006).

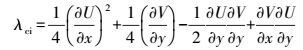

曝氣強度和進水流量為1.05 m3·h-1、50 L·h-1工況的液相流動特征由圖 5a~d可知:該工況下, 低速區和高速區交織在一起, 且高速區域面積較小, 低速區面積較大.流線整體呈紊亂狀態, 出現較少的小渦旋結構.渦量正值區域面積較大, 負值區域面積較小, 說明液相剪切力較強.圖 5f給出了典型的渦街結構, 其中, 計算結果只反映流場中的負特征值, 而將正特征值全設為0(紅色區域), 以排除剪切作用的影響, 下同;從漩渦強度云圖可以看出, 渦核貼近導流錐向流化床底部移動, 流化床底部出現大量小尺度渦結構.

圖 5 流化床下部區域兩種不同條件下的液相流動特征 (a, e.速度矢量圖, b, f.流線圖, c, g.渦量圖, d, h.漩渦強度圖)

曝氣強度和進水流量為0.65 m3·h-1、200 L·h-1工況的液相流動特征從圖 5e~h可見:該工況下, 低速區和高速區交織在一起, 且高速區域面積較小, 低速區面積較大.流線整體呈紊亂狀態, 升流區出現較多小尺度渦旋結構.渦量正值區域面積和負值區域面積較接近, 且呈正負交織的狀態.導流錐、流化床底部和折流板左邊出現大量小尺度渦結構.

對比兩種速度矢量圖可以看出, 隨著進水流量的增加, 折流板下面區域的液相速度有明顯的增加, 但整體液相速度下降接近于50%.分析其原因, 隨著進水流量的增加, 進水一部分進入環流區, 大部分的進水隨著折流板和導流錐的方向沖擊流化床底部的填料, 使得大量的填料向左上移動, 一部分填料進入曝氣區后形成流化, 一部分無法隨氣液上升而偏離曝氣區的填料逐漸向下移動, 與上升氣液形成對沖, 從而減速了進水動能;進水沖擊大量填料區后, 動能逐漸減弱, 氣泡尾流無法把所有懸浮填料帶入環流, 使得大量懸浮填料阻礙了液體的上升;進水流量較大對環流液相可能造成一定的干擾.對比兩種渦量圖可以看出, 曝氣強度和進水流量為0.65 m3·h-1、200 L·h-1工況的正值區域面積有明顯的減少, 但減少趨勢較小, 說明液相剪切力有相應的降低.對比兩種漩渦強度圖可以看出, 0.65 m3·h-1、200 L·h-1工況的渦核數量有明顯的減少.由3.1節可知, 曝氣強度和進水流量為1.05 m3·h-1、50 L·h-1工況與0.65 m3·h-1、200 L·h-1工況下兩種填料濃度接近, 但1.05 m3·h-1、50 L·h-1工況的升流區填料大于0.65 m3·h-1、200 L·h-1工況, 降流區則相反;由此可推論, 在該實驗條件下, 升流區填料濃度隨液相速度和渦核數量的增加而增加;降流區填料濃度隨液相速度的增加而減少, 隨渦核數量的減少而減少.

3.5 四邊形折流式膜生物流化床上部區域液相流態特征

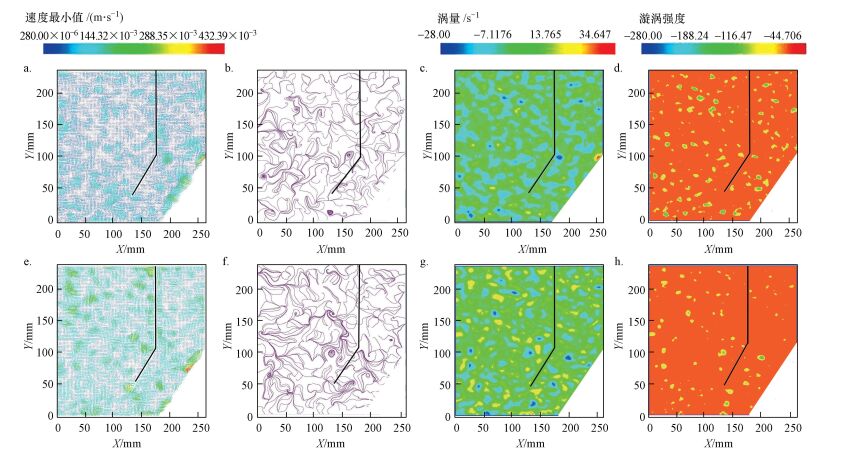

曝氣強度和進水流量為1.05 m3·h-1、50 L·h-1工況的液相流動特征由圖 7a~d可知:該工況下, 峰值速度出現在上部區域的上部和右邊壁區域, 且高速區域面積較小;低速區分布零散, 且低速區面積較小.升流區流線呈向右傾斜, 并出現多個小渦旋結構, 降流區流線較紊亂.渦量正值區域面積較大, 負值區域面積較小, 說明液相剪切力較強.從漩渦強度云圖可以看出, 上部區域任然出現較多的小尺度渦結構.

曝氣強度和進水流量為0.65 m3·h-1、200 L·h-1工況的液相流動特征從圖 6e~h可知:該工況下, 峰值速度出現在上部區域上部和右邊壁區域, 且高速區域面積較小;低速區分布較廣, 且低速區面積較大.升流區流線呈向右傾斜, 并出現多個小渦旋結構, 降流區流線較紊亂.渦量正值區域面積和負值區域面積較接近, 且呈正負交織的狀態.

圖 6 流化床上部區域兩種不同條件下的液相流動特征 (a, e.速度矢量圖, b, f.流線圖, c, g.渦量圖, d, h.漩渦強度圖)

對比兩種速度矢量圖可以看出, 隨著進水流量液相速度下降接近于30%, 可見, 液相速度與曝氣強度呈線性關系.對比兩種渦量圖可以看出, 曝氣強度和進水流量為0.65 m3·h-1、200 L·h-1工況的正值區域面積相比有明顯的減少趨勢, 正負值區域面積接近, 但渦量正值較大, 說明液相剪切力較強.兩種漩渦強度圖的渦核分布和數值差別較小.

綜上3.4~3.5節, 下部區域液相流場受到進水管布置、折流板結構(角度、低隙高度)、導流錐結構(角度、高度)、填料濃度、進水流量及曝氣強度的共同作用, 流場特性為六者作用的疊加;上部區域液相流場受到膜組件布置、隔板與自由液面高度、折流板結構(角度、低隙高度)、填料濃度、進水流量及曝氣強度的共同作用, 流場特性為六者作用的疊加.六者的疊加作用產生的擾流對該流化床流場流動的影響主要體現在流場中產生大量的小尺度渦結構, 推論此時液相流場特性有助于加大顆粒載體與液相的相間相對流動速度差, 使得載體與液相的動態紊流性較好, 易造成載體生物膜細胞傳質濃度邊界趨于不穩定進而提高傳質效率;作用于生物膜的水力剪切力較強, 載體生物膜新舊菌體更新速率加快, 提高了生化代謝效率.

4 結論(Conclusions)

1) 分析了曝氣強度和進水流量對四邊形折流式膜生物流化床填料濃度的影響:折流板上部形成的曝氣死區, 使得填料在升流區形成諸多內循環, 提高了升流區的填料濃度, 氣固液三相與膜組件相互碰撞的概率增大, 強化了膜污染的控制.折流板和導流錐形成的進水角度沖擊反應器底部的填料, 提高了在低曝氣強度下流化床的填料濃度, 可降低實際運行過程的曝氣能耗.具體參見污水寶商城資料或http://www.jianfeilema.cn更多相關技術文檔。

2) 通過PIV分區拍攝了流化床的上、中、下3個區域, 分析了升流區和降流區曝氣強度和進水流量對液相平均軸向速度、渦量、湍動能的影響:曝氣強度和進水流量的變化改變了液相的軸向返混強度和剪切力, 進而改變了填料濃度, 最終影響膜面傳質系數和濃差極化邊界層厚度, 降低膜污染.

3) 對曝氣強度和進水流量為1.05 m3·h-1、50 L·h-1與0.65 m3·h-1、200 L·h-1工況的下部和上部兩個區域的液相速度矢量圖和流線圖進行了分析, 同時采用了渦量方法和漩渦強度方法分析了流場中的渦結構得出:曝氣強度為1.05 m3·h-1和進水流量為50 L·h-1的液速高于曝氣強度為0.65 m3·h-1和進水流量為200 L·h-1工況, 兩個工況均出現較多的小尺度渦結構, 渦核數量差別較小.兩個工況填料濃度接近的現象, 原因為流態特性接近, 這種現象的應用開發, 可開發出高濃度有機廢水的新一代工程反應器.