重慶市涪陵區地處三峽庫區腹地,是我國著名的榨菜之鄉。全區榨菜種植涉及23個鄉鎮街道近 60萬菜農,現有榨菜加工企業60余家,大部分為規模小于5 000 t/a的小型鄉鎮企業。針對這些生產不規律、廠區分散、污染面廣的小型榨菜加工廢水,目前仍缺乏有效的治理措施。小型企業受資本、利潤等制約,難以接受工程造價高、運行費用大的治理工藝,加上生產受市場影響,經常間歇生產,廢水處理設施難以穩定運行。榨菜加工廢水具有高鹽分、高COD、高氨氮的特點,如直接排入河溝,將帶來嚴重污染,危及三峽庫區水環境安全。

筆者以涪陵區一家年產精品榨菜5 000 t的鄉鎮企業為例,對其生產廢水治理進行研究。

1 工程概況

該企業在生產過程中排放淘洗水、脫鹽水、壓榨脫水等,最大廢水排水量為200 m3/d,含有極高濃度的Cl-(部分車間排水的鹽分達200 g/L)和大量懸浮物,COD和NH3-N等指標也比較高,廢水呈弱酸性;單位時間排放的水質水量波動大。根據現場采集的代表性水樣和同類企業生產廢水水質確定設計進水水質,出水水質需達到《污水綜合排放標準》(GB 8978—1996)中一級標準,設計進、出水水質詳細數據如表 1所示。

| 項目 | 進水水質 | 出水水質 |

| COD | 3000 | ≤100 |

| BOD 5 | 1200 | ≤20 |

| SS | 500 | ≤70 |

| NH 3 -N | 120 | ≤15 |

| pH | 5~6 | 6~9 |

注:表中數值除pH外,其他項目單位均為mg/L。

2 工藝設計

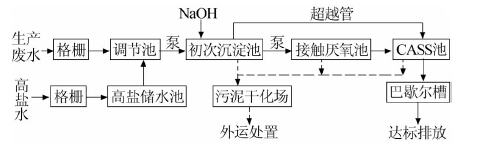

根據該類企業廢水水質特點,采用簡約的主體工藝流程,如圖 1所示。

(1)高鹽儲水池。地下式鋼筋混凝土結構,尺寸10.0 m×3.0 m×4.0 m,有效容積110 m3,水力停留時間32 h。榨菜加工會定期排出一定量的鹽分最高達200 g/L的廢水,該廢水如果直接進入處理系統,將帶來巨大的沖擊負荷,故需將其收集暫存于高鹽儲水池,再按要求抽至調節池與日常生產廢水進行鹽分調配。

(2)調節池。地下式鋼筋混凝土結構,尺寸10.0 m×7.0 m×4.0 m,有效容積260 m3,水力停留時間31 h。日常生產廢水NaCl約15~20 g/L,高濃度廢水NaCl約50~200 g/L,兩種廢水在調節池進行均質調節,配至NaCl約20 g/L、COD約3 000 mg/L再進行后續處理,以保證生化單元運行穩定。

(3)初沉池。半地下式鋼筋混凝土結構,尺寸 8.2 m×1.8 m×4.0 m,有效容積50 m3,水力停留時間 6 h。榨菜廢水中含有的泥砂、菜筋等在初次沉淀池去除,避免設備磨損和管道堵塞。并在其中投加NaOH調節pH至7,以滿足厭氧pH要求,并提供后續好氧硝化所需堿度。

(4)接觸厭氧池。半地下式鋼筋混凝土結構,尺寸7.8 m×7.8 m×7.8 m,有效容積456 m3,水力停留時間54 h。進行同步水解、厭氧反應的接觸厭氧池是該系統去除COD的主要單元。初沉池出水經泵抽至脈沖發生罐,再通過旋切式布水器進入厭氧池底部,與池底耐鹽顆粒污泥充分混勻、旋流上升;池內設有彈性填料厭氧污泥床,廢水在上流中與厭氧污泥充分接觸反應,大分子有機物經水解和厭氧反應轉化為溶解性低分子化合物,例如蛋白質降解為短肽氨基酸,碳水化合物轉化為溶解性糖類,淀粉被分解為麥芽糖和葡萄糖。出水經三相分離器進行泥水分離,上清液至CASS池進一步處理。

(5)CASS池。半地下式鋼筋混凝土結構,尺寸12.0 m×5.0 m×5.8 m,有效容積330 m3,水力停留時間40 h。厭氧出水中的小分子易降解物質被好氧CASS池中的活性污泥進一步無機化,廢水COD得以降解;蛋白質厭氧氨化產生的大量 NH3-N被硝化菌在好氧條件下硝化為硝態氮,再經回流至反硝化區,被反硝化菌轉化為N2去除〔4〕。

(6)污泥干化池。地上式鋼筋混凝土結構,建于調節池之上,尺寸3.0 m×6.5 m×0.8 m,3組。三格干化池建于調節池之上。剩余污泥在此進行脫水,瀝過水流入調節池,干化污泥則外運處置。

(7)自控系統。加藥泵、鼓風機、水泵等設備運行及水質監測等,由在線自控系統進行控制,最大限度節省人力。

3 工程調試

該工程接種污泥來自涪陵污水處理廠,含水率為80%,其中接觸厭氧池接種污泥56 t,CASS池接種污泥4 t,隨即進水并逐步提升負荷對污泥進行馴化。從2011年5月28日鹽分3 g/L、水量50 m3/d開始,每5~6 d增加鹽分2 g/L、水量20~30 m3/d,直至7月10日,鹽分達到20 g/L、水量達到200 m3/d。8月中旬污水站厭氧、好氧污泥馴化完成,各單元運行正常,出水穩定達標,調試完成,共計調試時間為75 d。

在調試過程中出現過的問題如下:

(1)污泥老化。在提升負荷、污泥馴化中期,因負荷未達滿負荷狀態,CASS池曝氣量相對過大,而出現以下現象:曝氣時池面有灰褐色泡沫,停曝時泡沫黏附大量細泥形成浮泥覆蓋于池面。池內污泥主體沉速快,但上清液存在大量細小懸浮物,出水不透明、呈黃色。經檢測,污泥中的下毛目纖毛蟲為優勢物種,鐘蟲、匍匐型纖毛蟲消失,池內溶解氧為6~8 mg/L,SVI= 47 mL/g,出水COD超標,NH3-N<1 mg/L。計算容積負荷=0.112 kg/(m3·d),污泥負荷=0.048 kg/(kg·d)。綜合污泥性狀、生物相及出水指標,可以診斷為低負荷下的污泥老化。采取的調整措施有:提升容積負荷至0.20 kg/(m3·d),控制污泥負荷為0.14 kg/(kg·d),控制溶解氧在2~3 mg/L等。一周后,曝氣池灰褐色泡沫逐漸減少,停曝后的浮泥逐漸減少,生物相豐富,鐘蟲、吸管蟲等微生物出現,污泥沉降性能好轉,上清液清澈,出水達標。

(2)停產對策。小型榨菜加工企業常受市場影響而不定期停產,加上日產廢水量小,故無足夠的水源來適應由于停產造成的對處理系統沖擊,故在系統設計時做了相應考慮:在初沉池之后設置超越管,停產時,可按需要直接將初沉池出水超越厭氧池至CASS池,以維持CASS池污泥的必要負荷,而此時厭氧池可耐受一定程度的低負荷而無大的影響。經現場驗證,該系統在數次停產中皆可保證污水站系統不受過大的沖擊,維持了系統穩定運行,出水水質達標。

4 運行效果及分析

對該污水站的運行情況做了一年多的跟蹤,截至2012年8月,基本處于穩定運行的狀態。各單元進、出水水質如表 2所示。

| 日期 | 水量/(m 3 •d -1 ) | 調節池COD/(mg•L -1 ) | 調節池NH 3 -N/(mg•L -1 ) | 初沉池COD/(mg•L -1 ) | 厭氧池COD/(mg•L -1 ) | 厭氧池NH 3 -N/(mg•L -1 ) | CASS池COD/(mg•L -1 ) | CASS池NH 3 -N/(mg•L -1 ) |

| 2011-07-29 | 187 | 2813.637 | 57 | 2666.667 | 458.333 | 117 | 93.583 | 0.2 |

| 2011-08-11 | 195 | 2932.913 | 49 | 2721.728 | 443.952 | 126 | 95.738 | 0.1 |

| 2011-08-26 | 205 | 3070.361 | 54 | 2766.667 | 595.683 | 110 | 84.527 | 2.0 |

| 2011-09-11 | 211 | 2874.541 | 63 | 2716.667 | 441.726 | 108 | 80.527 | 2.0 |

| 2011-09-23 | 185 | 2638.152 | 67 | 2612.520 | 461.510 | 129 | 80.612 | 4.0 |

| 2011-10-17 | 202 | 3101.482 | 54 | 2741.667 | 472.806 | 115 | 78.237 | 6.0 |

| 2011-11-14 | 193 | 2819.375 | 59 | 2795.833 | 507.554 | 98 | 50.723 | 5.0 |

| 2011-02-24 | 178 | 3027.450 | 66 | 2864.385 | 572.759 | 117 | 78.481 | 8.0 |

| 2012-01-21 | 192 | 2685.371 | 63 | 2624.491 | 606.381 | 126 | 89.224 | 7.0 |

| 2012-02-19 | 186 | 2851.304 | 47 | 2756.338 | 581.284 | 114 | 91.560 | 9.0 |

| 2012-03-17 | 193 | 2874.918 | 55 | 2714.572 | 538.604 | 127 | 74.328 | 5.0 |

| 2012-04-22 | 201 | 2788.580 | 58 | 2739.823 | 486.539 | 128 | 77.562 | 8.0 |

| 2012-05-19 | 189 | 2904.364 | 65 | 2657.735 | 443.804 | 122 | 93.250 | 4.0 |

| 2012-06-11 | 191 | 2879.563 | 59 | 2724.304 | 426.576 | 116 | 82.824 | 2.0 |

| 2012-07-15 | 186 | 2990.170 | 53 | 2870.450 | 386.680 | 107 | 69.160 | 1.0 |

| 2012-08-27 | 198 | 2847.280 | 57 | 2722.720 | 461.200 | 115 | 90.300 | 1.0 |

| 平均值 | 193 | 2881.216 | 58 | 2731.034 | 492.837 | 117 | 81.917 | 4.0 |

由表 2可見,(1)在該系統去除COD的總量中,各單元的負荷比例大致是:初沉池為5%,接觸厭氧池為80%,CASS池為12%。

(2)接觸厭氧池是系統中去除COD的主要單元,其平均進水COD容積負荷為1.16 kg/(m3·d),平均去除容積負荷為0.95 kg/(m3·d),出水COD尚不能達標;受溫度影響,夏季厭氧程度大于冬季,11月份到3月份之間厭氧出水COD高于500 mg/L,其余月份出水低于500 mg/L;該池采用脈沖式間歇進水方法,使得進水與池內污泥有充分的混合,池內積泥較少,容積利用較高,故保證了穩定的處理效果。

(3)CASS池平均進水COD容積負荷為0.29 kg/(m3·d),平均去除容積負荷為0.24 kg/(m3·d),運行中CASS池出水COD均在100 mg/L以下,滿足排放要求。

(4)原水平均NH3-N約60 mg/L;厭氧池內蛋白質降解為短肽氨基酸,釋放大量NH3-N,厭氧出水平均NH3-N約120 mg/L;受溫度影響,CASS池夏季硝化程度大于冬季,冬季CASS池出水NH3-N高于夏季;運行中CASS出水平均NH3-N在15 mg/L以下,滿足排放要求。

5 經濟成本分析

該工程占地約300 m2,工程總投資147萬元。其中土建投資58萬元,設備投資為81萬元,安裝費用為8萬元。

系統穩定運行的平均電費為1.35元/t,藥劑費1.1元/t,人工費0.5元/t(專職操作管理人員1名),合計運行費用約2.95元/t。具體參見http://www.jianfeilema.cn更多相關技術文檔。

6 結論

(1)采用調節池—初沉池—脈沖式接觸厭氧池—CASS池處理小型榨菜加工企業廢水是可行的,可以做到排放水穩定達標。與一般大型榨菜加工企業廢水處理采用的兩相厭氧(水解酸化池—厭氧池)相比,筆者系統采用一級單相厭氧池同時擔當水解酸化與甲烷化的作用,使得在夏季厭氧平均COD出水也保持在450 mg/L上下,避免了夏季因厭氧出水COD過低導致后續好氧單元營養源不足的問題,同時也簡化了工藝,降低了運行費用。

(2)該系統運行一年以來,各單元處于接近滿負荷穩定運行狀態,厭氧池平均進水COD容積負荷為1.16 kg/(m3·d),平均去除容積負荷為0.95 kg/(m3·d),出水平均COD為492.837 mg/L;CASS池平均進水COD容積負荷為0.29 kg/(m3·d),平均去除容積負荷為0.24 kg/(m3·d),出水平均COD為81.917 mg/L,出水平均NH3-N為4 mg/L,穩定達標。運行證明該工藝適宜治理小型榨菜加工企業生產廢水。

(3)初沉池后設置超越管是必要的,使其出水可超越厭氧階段至CASS池。實踐證明,該設計可應對該類小型榨菜加工企業廢水在不定期停產、排水量降低等情況下帶來的沖擊,確保系統穩定運行。