生化制藥廠及抗生素生產廠家在發酵生產抗生素過程中會產生大量的高濃度有機廢水,若不經處理直接排放,將嚴重污染廠區周圍水體。為了有效地控制抗生素廢水對環境的污染,杭州市農村能源辦公室與福建浦城生化廠進行了金霉素廢水厭氧生物處理的研究,取得了較好的初試效果。

1 材料與方法

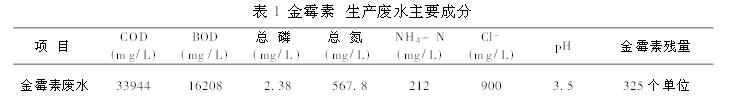

1.1廢水水質試驗用金霉素生產廢水取自福建浦城生化廠,冷藏備用。主要成份見表1。

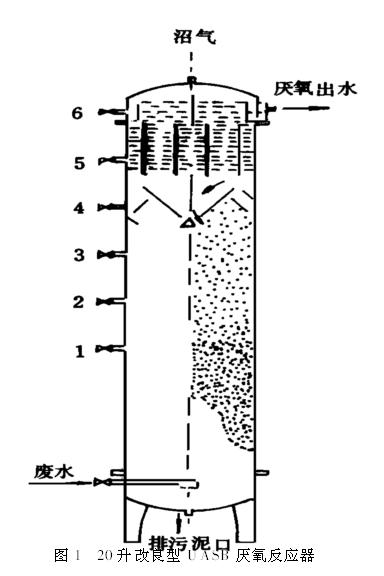

1.2 試驗裝置及流程厭氧消化裝置由酸化罐,混合器和上流式厭氧反應器三部分組成。其中產酸相為升流式反應器,容積5升,混合器容積0.5升,產甲烷相為改進型的上流式厭氧污泥床反應器(見圖1)。

厭氧反應器由布水器,污泥床,懸浮污泥層,三相分離器,截留過濾層和氣室等6個部分組成。裝置容積20升,整個厭氧消化裝置置于38℃的大型恒溫箱內,進水由電子微量泵提升,連續運轉作業。工藝流程見圖2。

1.3 菌種的選用與馴化

1.3.1 馴化溫度的選擇與控制本試驗接種污泥取自實驗室制備的酒廠廢水中溫厭氧消化污泥,以金霉素生產廢水為底物。根據厭氧菌的生物學特征,我們采用了中溫逐漸遞升的馴化方法,以30℃作為起點溫度,日均升溫0.5℃直至38℃,馴化培養42天。

1.3.2 底物濃度的調節為了使厭氧菌能夠逐步適應抗生素廢水的特性,特別是能夠對廢水中殘余抗生素具有抗性,采用了逐步增加底物負荷的方法,馴化培養過程中底物全天24小時連續回流,并適量增加,日進料0.5~2升,據反應器內pH值來作出相應的調整,待菌種逐步適應底物后,即轉入試驗運行。

1.4 厭氧發酵采用38℃中溫兩步發酵,酸化及厭氧發酵均全天連續進料,酸化罐日進料2.4升,滯留期1.66天,厭氧反應器日進料2.4升,滯留期為8.33天,回流比為1(廢水)∶2(厭氧出水)。

2 試驗結果與討論

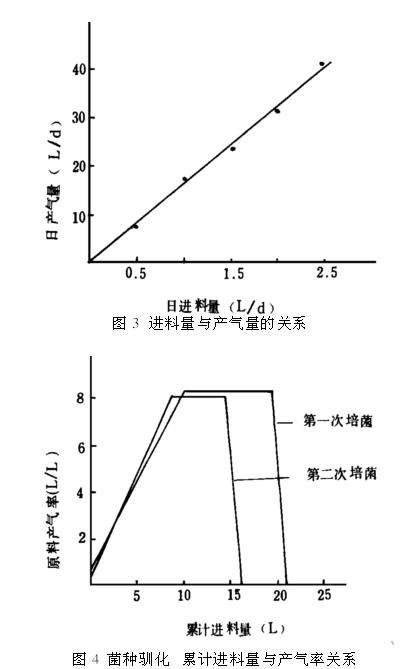

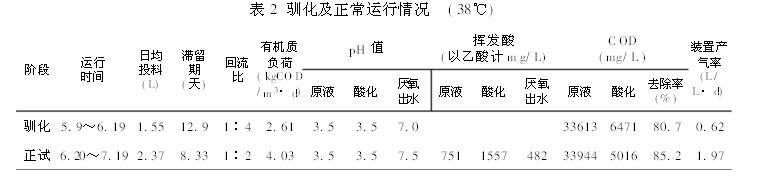

2.1 試驗結果試驗結果見圖3、圖4、表2。

(1)本試驗使用馴化42天后的菌種,日進料從0.5升上升至2.4升,產氣量也隨著進料量的增加而穩定增長,產氣量從7.8L/d上升至39.4L/d,厭氧出水COD含量降至5016mg/L,使反應器進入了連續運轉。該結果表明,菌種的馴化啟動時間為40天左右。

(2)接種污泥的馴化受底物濃度的影響較大,本試驗第一期結果表明,當累計進料21.2升時,即馴化第10天,產氣量開始下降,至第11天,菌種活性受到抑制,基本不產氣。第二期也有類似結果,當累計進料15.9升時,又重復出現上述抑制現象。

(3)在金霉素廢水的厭氧發酵處理過程中,根據菌種的馴化啟動時間,分為兩個階段的運行,第一階段為啟動階段,第二階段為正常運轉階段 , 詳見表 2 。

2.2 討論

(1)本試驗的目的在于探討金霉素廢水厭氧消化處理的可行性,通過試驗,我們認為金霉素廢水利用厭氧消化技術,COD去除率在85.2%,達到了較理想的處理效果。

(2)以抗菌素廢水為底物的污泥馴化,由于底物中殘留抗生素的抑制作用,使得接種污泥對底物的適應能力有一定限度,當底物超過一定濃度時,對厭氧發酵就產生抑制作用,因此在逐步增加底物負荷過程中,要有合適的范圍。

(3)抗生素廢水含有抑制厭氧菌活性的殘留抗生素,在馴化過程中,部分敏感菌株將失活而抗性菌種將逐步生長和繁殖,因此,菌種的馴化啟動過程,實際上是活性菌株的選育和富集過程。試驗表明,此過程大約在40天以上。

(4)兩步發酵中的酸化過程起著重要的作用。試驗初時,由于沒有采用兩步發酵酸化工藝,菌種在二次馴化過程中都出現了失活現象,故第三次接種污泥馴化,采用了酸化工藝,把產酸相跟產甲烷相相對分開在不同的環境中進行,這樣不但消除了一部分有害物質對厭氧菌的毒害,而且把復雜的有機物降解成為簡單的有機酸,揮發酸(以乙酸計)含量從751mg/L上升至1557mg/L,加快了產甲烷相微生物的代謝。具體參見http://www.jianfeilema.cn更多相關技術文檔。

(5)金霉素廢水的COD濃度高,pH值低,直接進入厭氧反應器,勢必影響產甲烷菌的活性,曾試用石灰水調節pH值,實驗表明,由于出現凝聚現象,使反應器內顆粒污泥表面包裹上一層凝聚物而降低活性。因此本試驗采用厭氧消化出水按1(廢水)∶2(厭氧出水)的比例進行回流,這樣不僅能調節pH值,把酸化液pH3.5提高到混合液pH6,還能起稀釋作用,使進入厭氧反應器底部的廢水COD濃度在1500mg/L左右,保證了發酵裝置的正常運行。以上初步試驗表明,應用厭氧消化兩步發酵工藝處理金霉素生產廢水,采用改進型上流式厭氧污泥床反應器進行一級治理,使廢水COD濃度從33944mg/L下降到5016mg/L左右,去除率達到85%,是可行的。