概況

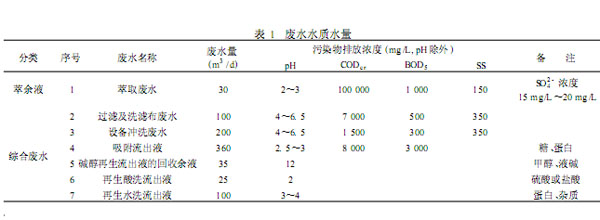

江西某生化有限公司以生產赤霉素為主,該公司在生產過程中產生的廢水主要來自提煉的溶媒萃取余液和板框過濾、超納濾膜的洗滌廢液。其主要的污染物及指標見表1。

|

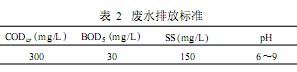

根據廢水出水水質要求,出水需達到《污水綜合排放標準》(GB8978-1996)二級標準。排放指標見表2。

|

2 原工藝分析

2.1 原處理工藝流程

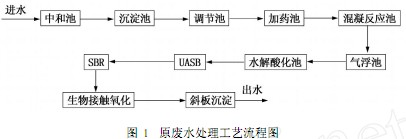

該公司原廢水處理工藝采用化學混凝和生物處理聯合工藝。其主要構筑物有:中和池、沉淀池、調節池、加藥池、混凝池、氣浮池、水解酸化池、UASB、SBR、生物接觸氧化、斜板沉淀池。其工藝流程如圖1所示。

|

2.2 原工藝存在的問題及原因分析

原工藝在運行過程中COD、BOD5長期不能達標,其主要影響因素是高濃度的硫酸根離子抑制后續生物處理過程。原工藝中化學混凝的作用主要是去除硫酸根離子,但在高濃度的有機廢水環境中,混凝的效果很差,使硫酸根離子的去除沒有達到預期的效果,從而嚴重抑制了后續生物處理過程。原工藝存在的問題還有以下三方面。

(1)原工藝中的SBR采用人工控制,自動化程度太低。

(2)設備腐蝕現象非常嚴重。

(3)化學混凝需要投加的藥品較多,運行費用高。

3 工藝改進與設計

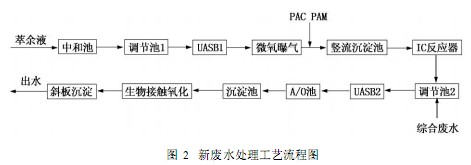

新工藝采用生物法,利用硫酸鹽還原菌(SRB)去除硫酸根離子。新工藝最大限度地利用和改造了原有處理設施,并增加了處理硫酸根離子的兩相厭氧工藝。其主要工藝流程見圖2。

|

3.1 污水部分

萃取廢液中含有高濃度的硫酸根離子,抑制后續的生物處理過程。本工藝采用兩相厭氧法,利用硫酸鹽還原菌將硫酸根離子還原成H2S,去除高濃度硫酸根離子對后續處理的影響。在厭氧條件下,硫酸鹽還原菌(SRB)在反應器UASB1中將大部分的硫酸根還原成H2S。生成的H2S大部分溶解在水中進入微氧池后在氧化池內被氧化成為單質S,在加入混凝劑后在豎流式沉淀池中沉淀分離。

綜合廢水與經過預處理的萃取廢水在調節池2中充分混合后進入后續的常規處理單元,經過UASB2,A/O池,豎流式沉淀池,生物接觸氧化池,斜板沉淀池后達標排放。

3.2 污泥部分

整個系統的污泥主要來自三個沉淀池,兩個UASB反應器和IC反應器。污泥進入污泥濃縮池后加入適量的藥劑進行重力濃縮,后進入好氧消化池消化,消化后的污泥泵入板框壓濾機進行脫水處理,脫水污泥外運填埋。污泥濃縮池上清液及壓濾機濾液返回調節池2。

3.3 曝氣部分

曝氣部分主要有微氧曝氣池,A/O池的好氧段,生物接觸氧化池,和污泥好氧消化池。

3.4 加藥部分

萃余液中的pH值為2~3,在中和池中加NaOH溶液第一次中和,在進入UASB1前再次加NaOH溶液第二次中和,控制pH值在6~7之間,以利于硫酸鹽還原菌的生長。經過預處理的萃取廢水與綜合廢水混合時,在調節池2將混合廢水的pH值在6.8~7.2之間以利于UASB2中甲烷菌的生長。NaOH溶液的投加均采用在線自動控制。

經過微氧曝氣池后的出水進入加藥池,在加藥池中加入適量的PAC和PAM,生成的S單質在豎流式沉淀池中充分去除。污泥濃縮池中也需要加入適量的PAC和PAM,以利于污泥濃縮和脫水。

4 新工藝設計要點

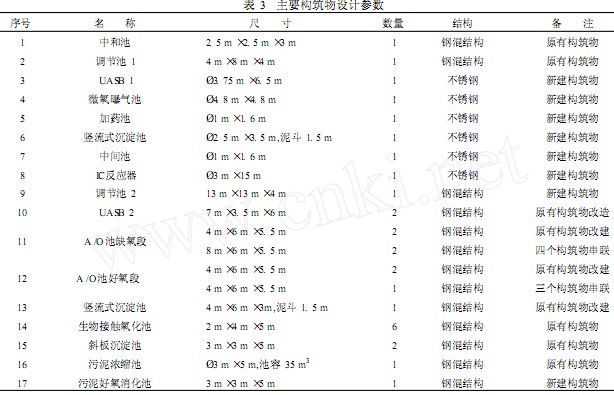

4.1 構筑物尺寸(見表3)

|

4.2 新建主要構筑物設計參數

(1)UASB1

UASB1是該工藝的主體設備,主要使SO2-4在硫酸鹽還原菌的作用下還原成H2S。其規格為:ª3.75m×615m,池容72m3。水利停留時間為6小時。硫酸鹽負荷:5kg/m3·d。

(2)微氧曝氣池規格為:ª4.8m×4.8m。主要作用是將生成的H2S氧化成S單質從而在后續豎流式沉淀池中分離。曝氣強度:012m3/min。

(3)豎流式沉淀池規格:ª2.5m×3.5m,泥斗高115m,池容22m3。混凝沉淀去除單質S和SS。中心管直徑400mm,水流流速0103m/s。上升流速:010008m/s。

(4)IC反應器[4-5]池容106m3。COD負荷:25kg/m3·d。

(5)UASB2(2座)COD負荷:9kg/m3·d,停留時間:6小時。

4.3 舊構筑物相關參數

(1)A/O池

A段停留時間12h;O段停留時間8h;COD負荷:2kg/m3·d。氣水比8:1。

(2)生物接觸氧化池

停留時間1.2h;COD負荷:2kg/m3·d;氣水比10:1。

5 運行成本

(1)電費:總裝機容量10018kW,每天電耗2420kW,運行系數018,電費按016元/(kW·h)計,電費為1160元/天。

(2)藥劑費:每天需PAC、PAM、NaOH的費用約為300元/天。

(3)人工費:處理站調試完成后,自控運行,由3人輪流值班計150元/天。

(4)折舊費:(300×90%×010481×104)/365=35518元/天。

(5)管理維修費:35518×30%=10617元/天。

(6)總運行成本:不計折舊和維修,合計運行費用為1610元/天,折合單位廢水為119元/m3;計折舊和維修,合計運行費用為2073元/天,折合單位廢水為2144元/m3。

結論

(1)兩相厭氧工藝成功地實現了產酸相與產氣相的分離,將硫酸鹽還原作用控制在產酸階段完成,然后利用微氧池將生成的H2S分離,從而實現了生物脫硫的過程。解決了高濃度硫酸根離子對后續生物處理過程的影響。

(2)硫酸根離子經過處理后,最終主要以S單質的形式在微氧曝氣池后的豎流式沉淀池中沉淀下來,減少了H2S氣體的產生,有利于大氣環境,且可以減輕對設備的腐蝕作用。

(3)生物脫硫技術成功地解決了在高濃度有機廢水環境下,化學混凝對硫酸根離子去除效果較差的問題。

(4)生物脫硫工藝所需要的藥劑費比化學混凝法大大減低,節省了運行成本。

(5)新工藝中兩相厭氧工藝采用了UASB和IC反應器,具有處理負荷高,處理效果好,占地面積小,運行管理簡單等優點。經過處理后的廢水完全可以達到《污水綜合排放標準》(GB897821996)二級排放標準。在處理該類型廢水中有較強的競爭優勢。