公布日:2024.04.02

申請日:2024.01.29

分類號:F23G7/06(2006.01)I;F23G5/02(2006.01)I;F23G5/04(2006.01)I;F23G5/46(2006.01)I;F23G5/44(2006.01)I;F23J15/02(2006.01)I;B01D53/40(2006.01)I

摘要

本發明公開了一種污水零排放型有機廢氣處理工藝,包括由廢氣預處理系統、蓄熱式焚燒系統、噴霧干燥余熱利用系統形成的有機廢氣處理系統;廢氣預處理系統的連接管道上設置的RTO風機將有機廢氣推送進蓄熱式焚燒系統內的蓄熱式熱力氧化爐進行焚燒處理;有機廢氣處理系統利用運行過程中蓄熱式焚燒系統產生的高溫尾氣和噴霧干燥余熱利用系統對外排尾氣進行處理,經過過濾后的粉塵被截留在噴霧干燥余熱利用系統的除塵器中從下方卸料口運走處理,潔凈氣進入煙囪排入大氣,實現有機廢氣預處理階段產生的廢水零排放,解決了有機廢氣在蓄熱式焚燒處理工藝中,預處理階段產生的廢堿液二次污染的問題,同時為企業節約了運行成本,達到節能、降耗的目的。

權利要求書

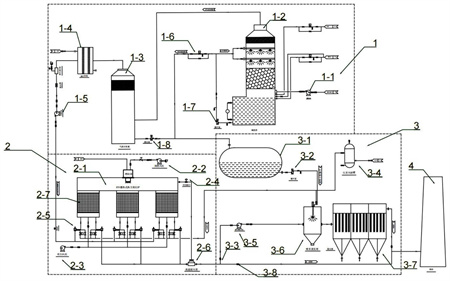

1.一種污水零排放型有機廢氣處理工藝,其特征在于:包括由廢氣預處理系統(1)、蓄熱式焚燒系統(2)、噴霧干燥余熱利用系統(3)三個子系統形成有機廢氣處理系統;廢氣預處理系統(1)的連接管道上設置的RTO風機將有機廢氣推送進蓄熱式焚燒系統(2)內的蓄熱式熱力氧化爐(2-1)進行焚燒處理;有機廢氣處理系統利用運行過程中蓄熱式焚燒系統(2)產生的高溫尾氣和噴霧干燥余熱利用系統(3)對外排尾氣進行處理,經過過濾后的粉塵被截留在噴霧干燥余熱利用系統(3)的除塵器(3-7)中從下方卸料口運走處理,潔凈氣進入煙囪(4)排入大氣;廢氣預處理系統(1)將有機酸性廢氣經過堿洗中和后達到PH值在6-8進入氣液分離罐(1-3),再經過蒸汽預熱器(1-4)升溫后進入蓄熱式焚燒系統(2),蓄熱式焚燒系統(2)的堿洗塔(1-2)內的循環水PH值降低到10時,系統自動啟動外排泵,將部分循環水排出,同時補充新鮮水和新鮮堿液,使循環水PH值保持在10-11.5之間;蓄熱式焚燒系統(2)接收來自廢氣預處理系統(1)的廢氣,經過760-950℃高溫焚燒、蓄熱陶瓷(2-7)儲能,最后由提升閥(2-5)循環換向排放;噴霧干燥余熱利用系統將廢堿液霧化后噴射到噴霧蒸發塔(3-6)內,通過高溫煙氣蒸發后分離出液體和固體粉塵,由除塵器(3-7)處理后排放。

2.根據權利要求1所述的污水零排放型有機廢氣處理工藝,其特征在于:所述廢氣預處理系統(1)包括廢氣引風機(1-1),廢氣引風機(1-1)通過連接管道與堿洗塔(1-2)連接,堿洗塔(1-2)與氣液分離罐(1-3)連接,通過氣液分離罐(1-3)分離出廢氣中的液體,經氣液分離罐(1-3)廢液外排泵(1-8)打入噴霧干燥余熱利用系統(3)內的廢堿液儲罐(3-1)中;堿洗塔(1-2)通過連接管道與蒸汽預熱器(1-4)連接,蒸汽預熱器(1-4)與蓄熱式焚燒系統(2)連接的廢氣管路上設置RTO主風機(1-5),作為整套裝置正常運行時廢氣輸送的主風機。

3.根據權利要求2所述的污水零排放型有機廢氣處理工藝,其特征在于:所述堿洗塔(1-2)與氣液分離罐(1-3)的連接管路上設置有堿洗塔廢堿液排放閥組(1-6)、堿洗塔堿液循環泵(1-7);所述堿洗塔堿液循環泵(1-7)將塔內PH12的堿液加壓經過塔內噴嘴形成霧膜與酸性廢氣堿洗中和后再次落入所述堿洗塔(1-2)塔底水箱循環使用;經過所述氣液分離罐(1-3)分離出廢氣中的液體,經氣液分離罐廢液外排泵(1-8)打入廢堿液儲罐(3-1)中。

4.根據權利要求3所述的污水零排放型有機廢氣處理工藝,其特征在于:所述蓄熱式焚燒系統(2)包括蓄熱式氧化爐(2-1),所述蓄熱式氧化爐(2-1)的上/下兩端通過連接管道連接著助燃風機(2-2)和吹掃風機(2-3),由助燃風機(2-2)和吹掃風機(2-3)提供系統燃燒時的氧氣及排放時殘留廢氣的吹掃功能;所述蓄熱式氧化爐(2-1)上安裝有提升閥(2-5),提升閥(2-5)與噴霧干燥余熱利用系統(3)中壓縮空氣管路(3-4)連接,通過壓縮空氣管路(3-4)提供的不低于0.5MPa的動力循環換向。

5.根據權利要求4所述的污水零排放型有機廢氣處理工藝,其特征在于:所述蓄熱式氧化爐(2-1)內設置有蓄熱陶瓷(2-7),在廢氣排出的過程中經過蓄熱陶瓷(2-7)時,蓄熱陶瓷(2-7)吸收高溫廢氣中95%的熱量,用于廢氣進氣的預加熱。

6.根據權利要求5所述的污水零排放型有機廢氣處理工藝,其特征在于:所述蓄熱式氧化爐(2-1)上提升閥(2-5)出口管道端設置高溫混風箱(2-6),在高溫混風箱(2-6)上側設置高溫旁通閥門管路(2-4)連接所述蓄熱式氧化爐(2-1)燃燒室,從所述蓄熱式氧化爐(2-1)內的高溫氣體與提升閥(2-5)出口端氣體混合后的溫度不低于120℃。

7.根據權利要求6所述的污水零排放型有機廢氣處理工藝,其特征在于:所述噴霧干燥余熱利用系統(3)包括廢堿液儲罐(3-1),廢堿液儲罐(3-1)通過連接管道與噴霧蒸發塔(3-6)連接,噴霧蒸發塔(3-6)與除塵器(3-7)連接,所述噴霧蒸發塔(3-6)上設置有高溫蒸發排放管路(3-3)與高溫混風箱(2-6)的出口連接;除塵器(3-7)上設置有煙氣放散管路(3-8)與高溫混風箱(2-6)的出口連接。

8.根據權利要求7所述的污水零排放型有機廢氣處理工藝,其特征在于:所述廢堿液儲罐(3-1)與噴霧蒸發塔(3-6)連接管道上設置有廢堿液蠕動泵(3-2),高溫蒸發排放管路(3-3)與高溫混風箱(2-6)的出口連接管道上設置有高溫潔凈氣增壓風機(3-5)。

9.根據權利要求8所述的污水零排放型有機廢氣處理工藝,其特征在于:所述除塵器(3-7)包括但不限定于旋風除塵器、布袋除塵器、濾筒除塵器。

發明內容

本發明的目的在于提供一種污水零排放型有機廢氣處理工藝,以解決上述背景技術中提出的問題。

本發明的目的是通過下述技術方案予以實現:一種污水零排放型有機廢氣處理工藝,包括由廢氣預處理系統、蓄熱式焚燒系統、噴霧干燥余熱利用系統三個子系統形成有機廢氣處理系統;

廢氣預處理系統的連接管道上設置的RTO風機將有機廢氣推送進蓄熱式焚燒系統內的蓄熱式熱力氧化爐進行焚燒處理;

有機廢氣處理系統利用運行過程中蓄熱式焚燒系統產生的高溫尾氣和噴霧干燥余熱利用系統對外排尾氣進行處理,經過過濾后的粉塵被截留在噴霧干燥余熱利用系統的除塵器中從下方卸料口運走處理,潔凈氣進入煙囪排入大氣;

廢氣預處理系統將有機酸性廢氣經過堿洗中和后達到PH值在6-8進入氣液分離罐,再經過蒸汽預熱器升溫后進入蓄熱式焚燒系統,蓄熱式焚燒系統的堿洗塔內的循環水PH值降低到10時,系統自動啟動外排泵,將部分循環水排出,同時補充新鮮水和新鮮堿液,使循環水PH值保持在10-11.5之間;

蓄熱式焚燒系統接收來自廢氣預處理系統的廢氣,經過760-950℃高溫焚燒、蓄熱陶瓷儲能,最后由提升閥循環換向排放;

噴霧干燥余熱利用系統將廢堿液霧化后噴射到噴霧蒸發塔內,通過高溫煙氣蒸發后分離出液體和固體粉塵,由除塵器處理后排放。

進一步地,所述廢氣預處理系統包括廢氣引風機,廢氣引風機通過連接管道與堿洗塔連接,堿洗塔與氣液分離罐連接,通過氣液分離罐分離出廢氣中的液體,經氣液分離罐廢液外排泵打入噴霧干燥余熱利用系統內的廢堿液儲罐中;

堿洗塔通過連接管道與蒸汽預熱器連接,蒸汽預熱器與蓄熱式焚燒系統連接的廢氣管路上設置RTO主風機,作為整套裝置正常運行時廢氣輸送的主風機。

進一步地,所述堿洗塔與氣液分離罐的連接管路上設置有堿洗塔廢堿液排放閥組、堿洗塔堿液循環泵;

所述堿洗塔堿液循環泵將塔內PH12的堿液加壓經過塔內噴嘴形成霧膜與酸性廢氣堿洗中和后再次落入所述堿洗塔塔底水箱循環使用;

經過所述氣液分離罐分離出廢氣中的液體,經氣液分離罐廢液外排泵打入廢堿液儲罐中。

進一步地,所述蓄熱式焚燒系統包括蓄熱式氧化爐,所述蓄熱式氧化爐的上/下兩端通過連接管道連接著助燃風機和吹掃風機,由助燃風機和吹掃風機提供系統燃燒時的氧氣及排放時殘留廢氣的吹掃功能;

所述蓄熱式氧化爐上安裝有提升閥,提升閥與噴霧干燥余熱利用系統中壓縮空氣管路連接,通過壓縮空氣管路提供的不低于0.5MPa的動力循環換向。

進一步地,所述蓄熱式氧化爐內設置有蓄熱陶瓷,在廢氣排出的過程中經過蓄熱陶瓷時,蓄熱陶瓷吸收高溫廢氣中95%的熱量,用于廢氣進氣的預加熱。

進一步地,所述蓄熱式氧化爐上提升閥出口管道端設置高溫混風箱,在高溫混風箱上側設置高溫旁通閥門管路連接所述蓄熱式氧化爐燃燒室,從所述蓄熱式氧化爐內的高溫氣體與提升閥出口端氣體混合后的溫度不低于120℃。

進一步地,所述噴霧干燥余熱利用系統包括廢堿液儲罐,廢堿液儲罐通過連接管道與噴霧蒸發塔連接,噴霧蒸發塔與除塵器連接,所述噴霧蒸發塔上設置有高溫蒸發排放管路與高溫混風箱的出口連接;除塵器上設置有煙氣放散管路與高溫混風箱的出口連接。

進一步地,所述廢堿液儲罐與噴霧蒸發塔連接管道上設置有廢堿液蠕動泵,高溫蒸發排放管路與高溫混風箱的出口連接管道上設置有高溫潔凈氣增壓風機。

進一步地,所述除塵器包括但不限定于旋風除塵器、布袋除塵器、濾筒除塵器。

與現有技術相比,本發明的有益效果:

本發明利用蓄熱式焚燒方法處理有機廢氣的工藝,廢氣預處理系統,由引風機收集各點位有組織廢氣并推送進堿洗塔,循環泵抽取塔內堿液加壓噴淋,對廢氣中的硫化氫等酸性及其它可溶性物質進行過流堿洗中和,當塔內堿液PH值降到10時,系統自動打開堿洗塔廢堿液排放閥組,排放部分循環堿液到廢堿罐,廢氣經過堿洗塔后進入氣液分離罐,經分離后的液體由排污泵打入廢堿罐,廢氣進入蒸汽預熱器,使廢氣的相對濕度降低到70%以下,然后由RTO風機推送進蓄熱式熱力氧化爐進行焚燒處理。

本發明解決了有機廢氣在蓄熱式焚燒處理工藝中,產生的廢堿液二次污染的問題,本工藝發明通過利用設備運行過程中產生的高溫尾氣和噴霧干燥余熱利用系統(DAHR),實現了在有機廢氣預處理階段產生的廢水零排放,達到減排的目的,填補了行業空白。

本發明在蓄熱式焚燒爐運行過程中的常規工藝排氣溫度通常在70-110℃之間,高溫氣體的排放對周邊環境造成了破壞的同時,能源浪費更不符合國家節能減排、碳達峰、碳中和的總體政策,因此本工藝有效利用了余熱,使最終煙囪排放口的溫度降低了60%,降低了對環境的負面影響,達到了對自身和工藝上下游系統的整體節能、降耗的目的。

本發明經濟效益:污水處理行業處理用于堿洗的濃度為PH10的廢堿液的綜合成本費用約為3000元/噸,按照化工行業污水廢氣處理量60000Nm3每天產生0.5噸的廢堿液計算,每年可以為企業節省資金55萬元,如果企業不具備處理此類廢堿液的能力而需要外運處理,按照危廢處理的費用約為5000元/噸,那么每年可以為企業節省資金91萬元。同時由于廢堿液的排放為間斷性的,所以也減少了對原有污水處理系統的沖擊。

(發明人:朱光輝;朱許慧)