公布日:2024.06.14

申請日:2024.03.26

分類號:C01B32/215(2017.01)I

摘要

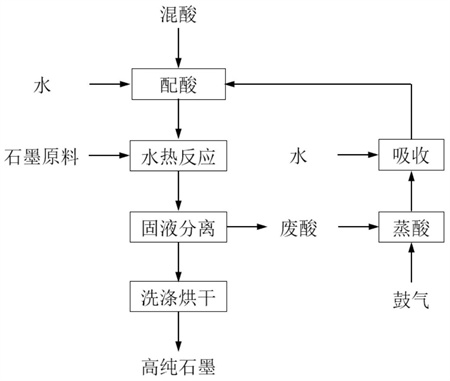

本發明涉及石墨加工技術領域,公開了一種水熱法深度脫除石墨雜質的方法;包括以下步驟,S1配酸:將混酸與水混合后得到混酸溶液;S2水熱反應:將混酸溶液與石墨原料混合進行水熱反應,反應結束后得到反應后漿料;S3固液分離:將反應后漿料固液分離,得到石墨濾餅和廢酸;S4洗滌烘干:將石墨濾餅洗滌、烘干后得到高純石墨。本發明通過一步混酸高溫水熱反應對石墨中雜質進行深度脫除,工藝流程簡單,能耗低,除雜效率高;采用的酸經過稀釋處理(配酸過程),濃度較低,易于操作,且對廢水中的殘酸進行回收和循環利用,大幅降低整體工藝的酸用量,減少了廢水排放,有利于環境保護。

權利要求書

1.一種水熱法深度脫除石墨雜質的方法,其特征在于:包括以下步驟:S1配酸:將混酸與水混合后得到混酸溶液;S2水熱反應:將混酸溶液與石墨原料混合進行水熱反應,反應結束后得到反應后漿料;S3固液分離:將反應后漿料固液分離,得到石墨濾餅和廢酸;S4洗滌烘干:將石墨濾餅洗滌、烘干后得到高純石墨。

2.根據權利要求1所述的一種水熱法深度脫除石墨雜質的方法,其特征在于:還包括以下步驟:S5蒸酸:將廢酸進行蒸餾處理;S6吸收:將步驟S5蒸酸過程中產生的蒸汽進行吸收,得到的吸收液返回步驟S1循環使用。

3.根據權利要求1所述的一種水熱法深度脫除石墨雜質的方法,其特征在于:所述步驟S1中,混酸為氫氟酸與常規酸的混合物;所述常規酸為鹽酸、硫酸、硝酸中的至少一種。

4.根據權利要求3所述的一種水熱法深度脫除石墨雜質的方法,其特征在于:所述步驟S1中,混酸溶液中氫氟酸的質量濃度為5-20%,常規酸的質量濃度為5-35%。

5.根據權利要求1所述的一種水熱法深度脫除石墨雜質的方法,其特征在于:所述步驟S2中,石墨原料中固定碳的含量為95%以上。

6.根據權利要求1所述的一種水熱法深度脫除石墨雜質的方法,其特征在于:所述步驟S2中,混酸溶液和石墨原料的質量比為(1-10):1。

7.根據權利要求1所述的一種水熱法深度脫除石墨雜質的方法,其特征在于:所述步驟S2中,水熱反應的反應溫度為150-250℃;反應時間為30-180min。

8.根據權利要求7所述的一種水熱法深度脫除石墨雜質的方法,其特征在于:所述步驟S4中,得到的高純石墨的固定碳含量大于或等于99.9%。

9.根據權利要求2所述的一種水熱法深度脫除石墨雜質的方法,其特征在于:所述步驟S5中,蒸餾為常壓蒸餾或者減壓蒸餾。

發明內容

本發明的主要目的在于提供一種水熱法深度脫除石墨雜質的方法,能夠短流程快速深度脫除石墨中的雜質,通過高溫水熱反應提高石墨中雜質的反應效率,并對除雜廢水中的殘酸進行回收和循環利用。

為達到上述目的,本發明是按照以下技術方案實施的:

一種水熱法深度脫除石墨雜質的方法,包括以下步驟:

S1配酸:將混酸與水混合后得到混酸溶液;

S2水熱反應:將混酸溶液與石墨原料混合進行水熱反應,反應結束后得到反應后漿料;

S3固液分離:將反應后漿料固液分離,得到石墨濾餅和廢酸;

S4洗滌烘干:將石墨濾餅洗滌、烘干后得到高純石墨。

優選的,還包括以下步驟:

S5蒸酸:將廢酸進行蒸餾處理;

S6吸收:將步驟S5蒸酸過程中產生的蒸汽進行吸收,得到的吸收液返回步驟S1循環使用。

具體的,包括以下步驟:

S1配酸:將混酸與水調配成一定的酸濃度的混酸溶液;

S2水熱反應:將混酸溶液和石墨原料按照相應的質量比加入水熱釜中,開啟控溫、攪拌裝置,進行水熱反應,得到反應后漿料;

S3固液分離:將反應后漿料進行固液分離,得到石墨濾餅和廢酸;

S4洗滌烘干:將石墨濾餅進行洗滌烘干后得到高純石墨產品;

S5蒸酸:將廢酸進行蒸餾處理;

S6吸收:將步驟S5蒸酸過程中產生的蒸汽進行吸收,所得的吸收液返回配酸工序循環使用。

優選的,所述步驟S1中,混酸為氫氟酸與常規酸的混合物;所述常規酸為鹽酸、硫酸、硝酸中的至少一種。

優選的,所述步驟S1中,混酸溶液中氫氟酸的質量濃度為5-20%,常規酸的質量濃度為5-35%。

優選的,所述步驟S2中,石墨原料中固定碳的含量為95%以上。

優選的,所述步驟S2中,混酸溶液和石墨原料的質量比為(1-10):1。

優選的,所述步驟S2中,水熱反應的反應溫度為150-250℃;反應時間為30-180min。

進一步的,混酸溶液和石墨原料在水熱釜中,在攪拌的狀態下進行水熱反應中,攪拌轉速為100-300rpm。具體的,水熱釜為配有聚四氟內膽的高壓反應釜。

具體的,所述步驟S3中,固液分離可選擇離心、壓濾或抽濾等方式。

優選的,所述步驟S4中,得到的高純石墨的固定碳含量大于或等于99.9%。

優選的,所述步驟S5中,蒸餾為常壓蒸餾或者減壓蒸餾。

具體的,所述步驟S6中,吸收的過程可將蒸酸過程中產生的蒸汽全部冷凝回收得到冷凝液進行回用;也可將蒸酸過程中產生的蒸汽部分冷凝回收得到冷凝液,未冷凝的氣體使用水或者洗滌水等吸收劑進行吸收得到吸收液,再將吸收液與冷凝液進行回用。

作用原理:

在現有的氫氟酸法提純石墨工藝中,為了保證產品純度,通常采用對原料進行高溫活化處理,以提高雜質物相的反應活性,或者采用較高的酸濃度和較長的反應時間以提高雜質的脫除率。但該類操作工藝存在操作流程長、活化過程能耗高或反應廢液氟離子濃度高、氫氟酸消耗量大等缺點。

如圖2所示,本發明通過對石墨中主要雜質二氧化硅和氫氟酸的反應進行熱力學計算,結果顯示隨反應溫度升高,二者反應吉布斯自由能逐漸降低,說明隨反應溫度增加,二氧化硅與氫氟酸的反應趨勢逐漸增強,更有利于二氧化硅的脫除。本發明提供了一種短流程高效脫除石墨中雜質的方法,通過在水熱反應條件下提高石墨中二氧化硅和氫氟酸的反應效率,減少反應時間,同時可大幅降低氫氟酸濃度,而酸濃度的降低又可降低反應漿料黏度,增強液固間的傳質作用,進一步促進除雜反應的深度進行。本發明采用一步混酸法實現了石墨中硅、鋁、鐵、鎂、鈣等雜質的高效脫除,工藝流程簡單,氫氟酸用量少,通過廢水蒸酸工藝對廢水中殘酸進行回收和循環利用,實現了石墨原料綠色化深度提純的目的,具有較高的推廣應用前景。

與現有技術相比,本發明的有益效果為:

(1)本發明通過一步混酸高溫水熱反應對石墨中雜質進行深度脫除,工藝流程簡單,能耗低,對石墨中主要雜質SiO2的脫除率達到95%以上,除雜效率高;

(2)本發明采用的酸經過稀釋處理(配酸過程),濃度較低,易于操作,且對廢水中的殘酸進行回收和循環利用,大幅降低整體工藝的酸用量,減少了廢水排放,有利于環境保護。

(發明人:閆春生;楊華春;宋云艷;高勝軍;趙艷玲;董陽;彭文放;王輝;何斐斐)