公布日:2023.11.07

申請日:2017.03.15

分類號:C02F9/00(2023.01)I;C02F11/10(2006.01)I;C02F1/66(2023.01)N;C02F1/44(2023.01)N;C02F1/58(2023.01)N;C02F1/28(2023.01)N;C02F103/16(2006.01)N

摘要

本發明公開了一種不銹鋼酸洗廢水處理系統及其處理方法,包括混酸酸洗廢水處理系統和硫酸酸洗廢水處理系統,所述混酸酸洗廢水處理系統和所述硫酸酸洗廢水處理系統被設置為分開處理,不同鋼種的生產廢水被分類存儲及分批處理,產出的污泥被分類處理,本發明的不銹鋼酸洗廢水處理系統通過將混酸酸洗廢水和硫酸酸洗廢水分開處理,可同時進行處理,也可以根據實際生產情況單獨進行處理,不僅降低了環境污染,而且使廢水資源化,解決不銹鋼酸洗廢水循環利用問題,降低了企業的生產成本。

權利要求書

1.一種不銹鋼酸洗廢水處理系統,其特征在于,包括混酸酸洗廢水處理系統和硫酸酸洗廢水處理系統,所述混酸酸洗廢水處理系統和所述硫酸酸洗廢水處理系統被設置為分開處理,不同鋼種的生產廢水被分類存儲及分批處理,產出的污泥被分類處理。

2.根據權利要求1所述的不銹鋼酸洗廢水處理系統,其特征在于,所述混酸酸洗廢水處理系統包括依次連通的第一pH調節池、第一濃縮膜裝置、第一收集池、除氟反應池、樹脂吸附凈化系統。

3.根據權利要求2所述的不銹鋼酸洗廢水處理系統,其特征在于,所述第一濃縮膜裝置的清水口與所述第一收集池連通,所述第一濃縮膜裝置的濃水口還連通有第一污泥貯池,所述第一污泥貯池連通有第一壓濾機,所述第一壓濾機的污泥出口連通有第一煅燒爐,所述除氟反應池還連通有第二污泥貯池,所述第二污泥貯池連通有第二壓濾機,所述第二壓濾機的污泥出口連通有第二煅燒爐。

4.根據權利要求2所述的不銹鋼酸洗廢水處理系統,其特征在于,所述硫酸酸洗廢水處理系統包括依次連通的第二pH調節池、第二濃縮膜裝置、第二收集池。

5.根據權利要求4所述的不銹鋼酸洗廢水處理系統,其特征在于,所述第二濃縮膜裝置滴清水口與所述第二收集池連通,所述第二濃縮膜裝置的濃水口連通有第三污泥貯池,所述第三污泥貯池連通有第三壓濾機,所述第三壓濾機的污泥出口連通有第三煅燒爐;所述樹脂吸附凈化系統和所述第二收集池均與清水回收處理裝置連通。

6.根據權利要求2所述的不銹鋼酸洗廢水處理系統,其特征在于,所述混酸酸洗廢水處理系統包括若干混酸酸洗廢水儲池,若干所述混酸酸洗廢水儲池均通過第一提升泵與所述第一pH調節池連通,各個所述混酸酸洗廢水儲池的出水口均設置有第一電控閥。

7.根據權利要求4所述的不銹鋼酸洗廢水處理系統,其特征在于,所述硫酸酸洗廢水處理系統包括若干硫酸酸洗廢水儲池,若干所述硫酸酸洗廢水儲池通過第二提升泵與所述第二pH調節池連通,各個所述硫酸酸洗廢水儲池的出水口均設置有第二電控閥。

8.根據權利要求3所述的不銹鋼酸洗廢水處理系統,其特征在于,所述第一壓濾機的出水口與所述第一pH調節池連通,所述第二壓濾機的出水口還與所述第一收集池連通。

9.根據權利要求5所述的不銹鋼酸洗廢水處理系統,其特征在于,所述第三壓濾機的出水口與所述第二pH調節池連通。

10.根據權利要求3所述的不銹鋼酸洗廢水處理系統,其特征在于,所述第一濃縮膜裝置與所述第一污泥貯池連通處設置有第一沉淀池;所述第一沉淀池的污泥出口與所述第一污泥貯池連通,所述第一沉淀池的出水口與所述第一收集池連通。

11.根據權利要求5所述的不銹鋼酸洗廢水處理系統,其特征在于,所述第二濃縮膜裝置與所述第三污泥貯池的連通處設置有第二沉淀池;所述第二沉淀池的污泥出口與所述第三污泥貯池連通,所述第二沉淀池的出水口與所述第二收集池連通。

12.根據權利要求3所述的不銹鋼酸洗廢水處理系統,其特征在于,所述除氟反應池與所述樹脂吸附凈化系統的連通處設置有第三沉淀池,所述第三沉淀池的出水口與所述樹脂吸附凈化系統連通,所述第三沉淀池的污泥出口與所述第二污泥貯池連通。

13.根據權利要求12所述的不銹鋼酸洗廢水處理系統,其特征在于,所述第三沉淀池的出水口與所述樹脂吸附凈化系統的連通處設置有膜分離裝置;所述膜分離裝置的出水口與所述樹脂吸附凈化系統連通,所述膜分離裝置的污泥出口與所述第二污泥貯池連通。14.根據權利要求13所述的不銹鋼酸洗廢水處理系統,其特征在于,膜分離得到的固體物質從所述膜分離裝置的污泥出口輸送到第二污泥貯池,膜分離后的清水則從所述膜分離裝置出水口直接排到下一步工藝處理。

15.根據權利要求2所述的不銹鋼酸洗廢水處理系統,其特征在于,所述樹脂吸附凈化系統分別與第一收集池和第二收集池連通。

16.根據權利要求1-15任一項所述處理系統的處理方法,其特征在于,將所述混酸酸洗廢水和所述硫酸酸洗廢水分開處理,并通過設置若干酸洗廢水儲池,將不同鋼種的生產廢水進行分類存儲及分批處理,使產出的污泥也分類處理,最終得到的金屬氧化物中其成分含量與鋼種成分相近,分別回收。

17.根據權利要求16所述處理系統的處理方法,其特征在于,所述不銹鋼酸洗廢水處理系統將經第一壓濾機壓濾后的濾過液回收到第一pH調節池,經第二壓濾機壓濾后濾過液回收到第一收集池,經第三壓濾機壓濾后濾過液回收到第二pH調節池。

18.根據權利要求16所述處理系統的處理方法,其特征在于,將混酸酸洗廢水儲池內酸洗廢水抽入第一pH調節池內,通過加入堿液將所述混酸酸洗廢水的pH值調節至10.5~11,同時與廢水中的重金屬離子反應形成氫氧化物沉淀。

19.根據權利要求18所述處理系統的處理方法,其特征在于,調整pH后的所述酸洗廢水經過第一濃縮膜裝置,使所述氫氧化物沉淀顆粒濃縮聚集增粗增大,并形成清濁分離,得到的上清液直接排入第一收集池,濃水則進入第一沉淀池內進行沉淀達到固液分離,所述第一沉淀池中的上清液排入所述第一收集池,氫氧化物沉降物排入第一污泥貯池中,待所述第一污泥貯池中的污泥量達到設定量,抽到第一壓濾機進行壓濾,產生的泥餅送入第一煅燒爐內進行高溫煅燒,得到金屬氧化物,濾過液回收到第一pH調節池繼續二次處理。

20.根據權利要求19所述處理系統的處理方法,其特征在于,所述第一收集池內的廢液繼續提升至除氟反應池中,調節pH至8.0后,加入熟石灰,與廢水中的氟離子反應生成CaF2沉淀,接著經第三沉淀池進行固液分離,沉淀池內的沉淀物進入第二污泥貯池,經污泥泵抽到第二壓濾機進行壓濾,產生的泥餅自動送入第二煅燒爐直接進行高溫煅燒或者放置后間歇進行煅燒處理,得到高純度的CaF2粉末,濾過液回收到第一收集池繼續二次處理。

21.根據權利要求18所述處理系統的處理方法,其特征在于,沉淀池內的上清液經膜分離裝置再次固液分離,經膜分離裝置分離出來的過濾物排入第二污泥貯池,而過濾液則進入樹脂吸附凈化系統進行離子吸附交換,經樹脂吸附凈化系統的凈化水排入第二收集池,同時產生的樹脂再生廢水回收到第一收集池繼續二次處理。

22.根據權利要求16所述處理系統的處理方法,其特征在于,將硫酸酸洗廢水儲池內酸洗廢水通過第二提升泵抽入第二pH調節池內,通過加入堿液將混酸酸洗廢水的pH值調節至10.5~11,同時與廢水中的重金屬離子反應形成氫氧化物沉淀;調整pH后的酸洗廢水經過第二濃縮膜裝置處理后,上清液直接排入第二收集池,濃水則進入第二沉淀池內進行沉淀達到固液分離,第二沉淀池中的上清液排入第二收集池,下部的氫氧化物沉降物排入第三污泥貯池中,待第三污泥貯池中的污泥量達到設定量,經污泥泵抽到第三壓濾機壓濾,產生的泥餅送入第三煅燒爐內直接進行高溫煅燒或者放置后間歇進行煅燒處理,得到金屬氧化物,濾過液回收到第二pH調節池繼續二次處理,第二收集池內收集的清水排入清水回收處理裝置。

發明內容

有鑒于此,本發明提供的一種不銹鋼酸洗廢水處理系統,更好的克服了上述現有技術存在的問題和缺陷,運行安全、穩定,操作簡單、管理方便的不銹鋼酸洗廢水處理系統,通過將混酸酸洗廢水和硫酸酸洗廢水分開處理,可同時進行處理,也可以根據實際生產情況單獨進行處理,不僅降低了環境污染,而且使廢水資源化,解決不銹鋼酸洗廢水循環利用問題,實現“全面綜合治理”的效果,降低了企業的生產成本。

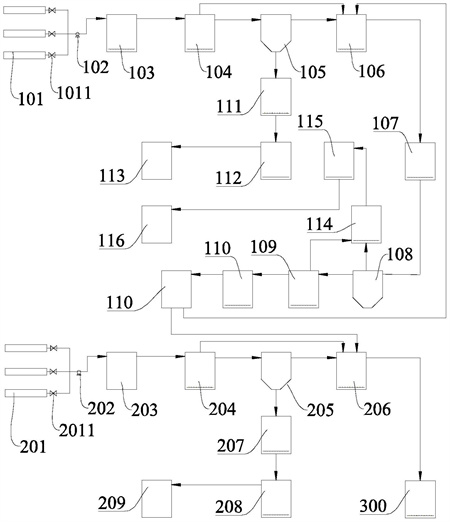

一種不銹鋼酸洗廢水處理系統,包括混酸酸洗廢水處理系統和硫酸酸洗廢水處理系統;

所述混酸酸洗廢水處理系統包括依次連通的第一pH調節池、第一濃縮膜裝置、第一收集池、除氟反應池、樹脂吸附凈化系統,所述第一濃縮膜裝置的清水口與所述第一收集池連通,所述第一濃縮膜裝置的濃水口還連通有第一污泥貯池,所述第一污泥貯池連通有第一壓濾機,所述第一壓濾機的污泥出口連通有第一煅燒爐,所述除氟反應池還連通有第二污泥貯池,所述第二污泥貯池連通有第二壓濾機,所述第二壓濾機的污泥出口連通有第二煅燒爐;

所述硫酸酸洗廢水處理系統包括依次連通的第二pH調節池、第二濃縮膜裝置、第二收集池,所述第二濃縮膜裝置的清水口與所述第二收集池連通,所述第二濃縮膜裝置的濃水口連通有第三污泥貯池,所述第三污泥貯池連通有第三壓濾機,所述第三壓濾機的污泥出口連通有第三煅燒爐;

所述樹脂吸附凈化系統和所述第二收集池均與清水回收處理裝置連通。

進一步地,所述混酸酸洗廢水處理系統還包括若干混酸酸洗廢水儲池,若干所述混酸酸洗廢水儲池均通過第一提升泵與所述第一pH調節池連通,各個所述混酸酸洗廢水儲池的出水口均設置有第一電控閥;所述硫酸酸洗廢水處理系統還包括若干硫酸酸洗廢水儲池,若干所述硫酸酸洗廢水儲池均通過第二提升泵與所述第二pH調節池連通,各個所述硫酸酸洗廢水儲池的出水口均設置有第二電控閥。

進一步地,所述第一壓濾機的出水口與所述第一pH調節池連通;所述第三壓濾機的出水口與所述第二pH調節池連通。

進一步地,所述第一濃縮膜裝置與所述第一污泥貯池地連通處設置有第一沉淀池;所述第一沉淀池的污泥出口與所述第一污泥貯池地連通,所述第一沉淀池的出水口與所述第一收集池連通。

進一步地,所述第二濃縮膜裝置與所述第一污泥貯池地連通處設置有第二沉淀池;所述第二沉淀池的污泥出口與所述第三污泥貯池連通,所述所述第二沉淀池的出水口與所述第二收集池連通。

進一步地,所述除氟反應池與所述樹脂吸附凈化系統的連通處設置有第三沉淀池,所述第三沉淀池的出水口與所述樹脂吸附凈化系統連通,所述第三沉淀池的污泥出口與所述第二污泥貯池連通。

進一步地,所述第三沉淀池的出水口與所述樹脂吸附凈化系統的連通處設置有膜分離裝置。所述膜分離裝置的出水口與所述樹脂吸附凈化系統連通,所述膜分離裝置的污泥出口與所述第二污泥貯池連通。

進一步地,所述第二壓濾機的出水口還與所述第一收集池連通。

進一步地,所述樹脂吸附凈化系統包括若干樹脂吸附凈化裝置。

進一步地,所述樹脂吸附凈化系統分別與所述第一收集池和所述第二收集池連通。

進一步地,將所述混酸酸洗廢水和所述硫酸酸洗廢水分開處理,并通過設置若干酸洗廢水儲池,將不同鋼種的生產廢水進行分類存儲及分批處理,使產出的污泥也分類處理,最終得到的金屬氧化物中其成分含量與鋼種成分相近,分別回收。

與現有技術相比,本發明的不銹鋼酸洗廢水處理系統及其處理方法的有益效果是:

(1)、本發明的不銹鋼酸洗廢水處理系統用于處理不銹鋼酸洗廢水過程中,一方面不僅大大減少了污泥產生量和污泥含水率,而且將產生的污泥經煅燒處理后變成可回收物料,100%為有效成分,廢物料無效成分為零,100%回收用于不銹鋼生產制程中,有效降低了污泥處理成本和負荷,以及解決了資源浪費的問題;另一方面通過在除氟反應池加熟石灰除氟后增加樹脂吸附凈化系統,進一步通過樹脂吸附氟離子,使最終出水氟離子濃度大大降低,另外將除氟反應池反應后的沉淀物回收經壓濾、煅燒處理獲得高純度CaF2(99%含量),從而變廢為寶,避免了后續混合處理回收時,因添加量不準確而造成對不銹鋼生產制程產生不良影響。

(2)、進一步地,本發明的不銹鋼酸洗廢水處理系統將混酸酸洗廢水和硫酸酸洗廢水分開處理,并通過設置若干酸洗廢水儲池,將不同鋼種的生產廢水進行分類存儲及分批處理,使產出的污泥也分類處理,最終得到的金屬氧化物中其成分含量與鋼種成分相近,可以分別回收,作為生產制程中的原材料利用于相應鋼種的生產過程中,而不會對產品質量造成任何不良影響,有效解決了因混合廢水排放、混合處理造成的后續污泥回收利用影響產品質量問題;同時也避免了因混合排放、混合處理過程中額外發生的化學反應Ca(OH)2+H2SO4=CaSO4↓+2H2O,因此大量減少了熟石灰的添加量,避免了CaSO4沉淀的生成,進一步減少了污泥量的產生。

(3)、進一步地,本發明的不銹鋼酸洗廢水處理系統通過將經第一壓濾機壓濾后的濾過液回收到第一pH調節池,經第二壓濾機壓濾后濾過液回收到第一收集池,經第三壓濾機壓濾后濾過液回收到第二pH調節池,實現上述濾過液的二次回收處理和利用,減少污染。

(發明人:余章軍)