公布日:2023.12.19

申請日:2023.10.25

分類號:C02F9/00(2023.01)I;C02F1/44(2023.01)I;C02F1/04(2023.01)I;C02F5/00(2023.01)I;C02F11/12(2019.01)I;C02F1/56(2023.01)I;C02F1/52(2023.01)I;C02F1/

00(2023.01)N;C02F103/10(2006.01)N;C02F101/10(2006.01)N

摘要

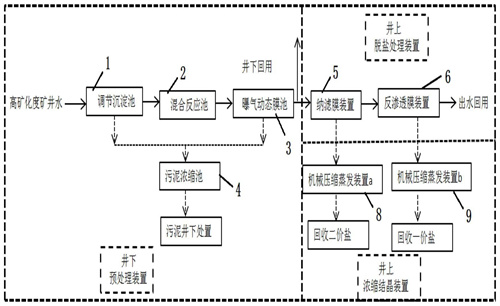

一種高礦化度礦井水零排放處理裝置及方法,為了解決現有高礦化度礦井水處理技術中膜易堵塞,造成處理能力降低,膜清洗次數增加,費用增加,以及結晶形成的混鹽無有效方法進行再利用,成本較高的問題,本發明專利包括井下預處理裝置、井上脫鹽處理裝置、井上濃縮結晶裝置三部分,井下預處理裝置包括調節沉淀池、混合反應池、曝氣動態膜池、污泥濃縮池;井上脫鹽處理裝置包括納濾膜裝置、反滲透膜裝置;井上濃縮結晶裝置包括機械壓縮蒸發裝置a、機械壓縮蒸發裝置b,本發明專利將當下的先進技術應用到高礦化度礦井水處理中,在達到高礦化度礦井水零排放目標的同時,具有操作簡單、處理效率高、資源回收率高的優點。

權利要求書

1.一種高礦化度礦井水零排放處理裝置,其特征在于:包括井下預處理裝置、井上脫鹽處理裝置和井上濃縮結晶裝置;所述井下預處理裝置包括調節沉淀池(1)、混合反應池(2)、曝氣動態膜池(3)和污泥濃縮池(4);所述調節沉淀池(1)連接混合反應池(2),混合反應池(2)連接曝氣動態膜池(3),所述曝氣動態膜池(3)外設有鼓風機(31),所述曝氣動態膜池(3)內底部設有曝氣頭(32),所述鼓風機(31)連接曝氣頭(32),所述曝氣動態膜池(3)頂部設有刮渣機(34),所述曝氣動態膜池(3)內設有動態膜(33),所述曝氣動態膜池(3)外設有抽吸泵(35);所述曝氣動態膜池(3)連接污泥濃縮池(4);所述井上脫鹽處理裝置包括納濾膜裝置(5)與反滲透膜裝置(6),所述曝氣動態膜池(3)連接納濾膜裝置(5),所述納濾膜裝置連接反滲透膜裝置(6);所述井上濃縮結晶裝置包括機械壓縮蒸發裝置a(8)和機械壓縮蒸發裝置b(9),所述納濾膜裝置(5)連接機械壓縮蒸發裝置a(8),所述反滲透膜裝置(6)連接機械壓縮蒸發裝置b(9);還包括清水池(7),所述反滲透膜裝置(6)連接有清水池(7)。

2.如權利要求1所述的一種高礦化度礦井水零排放處理裝置,其特征在于:所述混合反應池(2)內設有機械攪拌裝置(21)。

3.如權利要求1所述的一種高礦化度礦井水零排放處理裝置,其特征在于:所述調節沉淀池(1)后端設有斜板(11)。

4.如權利要求1所述的一種高礦化度礦井水零排放處理裝置,其特征在于:還包括貯水池a(51)與高壓泵a(52),所述貯水池a(51)上部連接抽吸泵(35),所述貯水池a(51)下部通過高壓泵a(52)連接納濾膜裝置(5)。

5.如權利要求1所述的一種高礦化度礦井水零排放處理裝置,其特征在于:還包括貯水池b(61)與高壓泵b(62),所述貯水池b(61)上部連接納濾膜裝置(5),所述貯水池b(61)下部通過高壓泵b(62)連接反滲透膜裝置(6)。

6.如權利要求1所述的一種高礦化度礦井水零排放處理裝置,其特征在于:所述機械壓縮蒸發裝置a(8)包括預熱器a(81)、加熱器a(82)、蒸發器a(83)和壓縮機a(84),所述蒸發器a(83)頂部通過壓縮機a(84)連接加熱器a(82)上部,所述加熱器a(82)頂部連接蒸發器a(83)下部,所述預熱器a(81)頂部連接加熱器a(82)下部,所述預熱器a(81)一端連接加熱器a(82)底部,另一端連接納濾膜裝置(5)。

7.如權利要求1所述的一種高礦化度礦井水零排放處理裝置,其特征在于:所述機械壓縮蒸發裝置b(9)包括預熱器b(91)、加熱器b(92)、蒸發器b(93)和壓縮機b(94),所述蒸發器b(93)頂部通過壓縮機b(94)連接加熱器b(92)上部,所述加熱器b(92)頂部連接蒸發器b(93)下部,所述預熱器b(91)頂部連接加熱器b(92)下部,所述預熱器b(91)一端連接加熱器b(92)底部,另一端連接反滲透膜裝置(6)。

8.如權利要求1所述的一種高礦化度礦井水零排放處理裝置,其特征在于:所述混合反應池(2)內設有軟化劑和混凝劑,所述軟化劑為石灰、純堿、苛性鈉、石膏中的一種或兩種,所述混凝劑為聚合氯化鋁、聚合硫酸鐵、聚丙烯酰胺中的一種或兩種。

9.如權利要求1所述的一種高礦化度礦井水零排放處理裝置,其特征在于:所述動態膜(33)采用平板網狀或燒結聚乙烯過濾管作為支撐結構。

10.一種高礦化度礦井水零排放處理方法,使用權利要求1-9所述的一種高礦化度礦井水零排放處理裝置,其特征在于:所述步驟包括:第一步,高礦化度礦井水進入井下預處理裝置中的調節沉淀池(1),所述調節沉淀池(1)水力停留時間2~4小時,調節沉淀池(1)后端設斜板(11),提高煤粉的沉淀效率,污泥經污泥管自流進入污泥濃縮池(4)濃縮;第二步,經過調節沉淀池(1)的廢水進入混合反應池(2),所述混合反應池(2)水力停留時間0.5~1小時,混合反應池(2)內設攪拌器,投加軟化劑和混凝劑,所述軟化劑為石灰、純堿、苛性鈉、石膏中的一種或兩種,所述混凝劑為聚合氯化鋁、聚合硫酸鐵、聚丙烯酰胺中的一種或兩種,軟化劑的投加量為10~100mg/L,混凝劑的投加量為15~30mg/L,鈣鎂硬度生成沉淀,細小煤灰及膠體脫穩生成絮體;第三步,經過混合反應池(2)后的廢水進入曝氣動態膜池(3),所述曝氣動態膜池(3)水力停留時間1~2小時,鼓風機(31)鼓入空氣經曝氣頭(32)切割后形成微小氣泡,乳化油由氣泡上升至水面,由刮渣板(34)刮除,浮渣進入污泥濃縮池(4);絮體由燒結聚乙烯過濾管支撐結構動態膜(33)攔截,進行鈣鎂硬度、細小煤粉、膠體的去除,進一步降低出水雜質,絮體也由氣泡上升至水面,由刮渣板(34)刮除,浮渣進入污泥濃縮池(4);第四步,經過曝氣動態膜池(3)處理后的廢水由抽吸泵(35)自井下提升至地面上的貯水池a(51),經高壓泵a(52)加壓后進入納濾膜裝置(5),納濾膜裝置(5)的壓力為0.5~1.0MPa,截留水中的二價離子;第五步,經過納濾膜裝置(5)處理后的廢水進入貯水池b(61),經高壓泵b(62)加壓后進入反滲透膜裝置(6),反滲透膜裝置(6)的壓力為2~10Mpa,截留水中的一價離子,出水進入清水池(7);第六步,納濾膜裝置(5)的濃縮液由機械壓縮蒸發裝置a(8)處理后得到二價鹽,納濾膜裝置(5)的回收率≥80%,二價鹽脫鹽率≥97%,反滲透膜裝置(6)的濃縮液由機械壓縮蒸發裝置b(9)處理后得到一價鹽,反滲透膜裝置(6)的回收率≥75%,脫鹽率≥95%,所述機械壓縮蒸發裝置a(8)與機械壓縮蒸發裝置b(9)的蒸發溫度為40℃~100℃,蒸發每噸濃縮液的耗電量25KW~100KW。

發明內容

本發明專利為了解決現有高礦化度礦井水處理技術中膜易堵塞,造成處理能力降低,膜清洗次數增加,運行費用增加,結晶形成的混鹽無有效方法進行再利用,作為危廢處理,成本較高的問題。

本發明專利的技術方案為:一種高礦化度礦井水零排放處理裝置,包括井下預處理裝置、井上脫鹽處理裝置和井上濃縮結晶裝置;

所述井下預處理裝置包括調節沉淀池、混合反應池、曝氣動態膜池和污泥濃縮池;

所述調節沉淀池連接混合反應池,混合反應池連接曝氣動態膜池,所述曝氣動態膜池外設有鼓風機,所述曝氣動態膜池內底部設有曝氣頭,所述鼓風機連接曝氣頭,所述曝氣動態膜池頂部設有刮渣機,所述曝氣動態膜池內設有動態膜,所述曝氣動態膜池外設有抽吸泵;所述曝氣動態膜池連接污泥濃縮池;

所述井上脫鹽處理裝置包括納濾膜裝置與反滲透膜裝置,所述曝氣動態膜池連接納濾膜裝置,所述納濾膜裝置連接反滲透膜裝置;

所述井上濃縮結晶裝置包括機械壓縮蒸發裝置a和機械壓縮蒸發裝置b,所述納濾膜裝置連接機械壓縮蒸發裝置a,所述反滲透膜裝置連接機械壓縮蒸發裝置b;

還包括清水池,所述反滲透膜裝置連接有清水池。

所述混合反應池內設有機械攪拌裝置。

所述調節沉淀池設有斜板連接混合反應池。

還包括貯水池a與高壓泵a,所述貯水池a上部連接抽吸泵,所述貯水池a下部通過高壓泵a連接納濾膜裝置。

還包括貯水池b與高壓泵b,所述貯水池b上部連接納濾膜裝置,所述貯水池b下部通過高壓泵b連接反滲透膜裝置。

所述機械壓縮蒸發裝置a包括預熱器a、加熱器a、蒸發器a和壓縮機a,所述蒸發器a頂部通過壓縮機a連接加熱器a上部,所述加熱器a頂部連接蒸發器a下部,所述預熱器a頂部連接加熱器a下部,所述預熱器a一端連接加熱器a底部,另一端連接納濾膜裝置。

所述機械壓縮蒸發裝置b包括預熱器b、加熱器b、蒸發器b和壓縮機b,所述蒸發器b頂部通過壓縮機b連接加熱器b上部,所述加熱器b頂部連接蒸發器b下部,所述預熱器b頂部連接加熱器b下部,所述預熱器b一端連接加熱器b底部,另一端連接反滲透膜裝置。

所述混合反應池內設有軟化劑和混凝劑,所述軟化劑為石灰、純堿、苛性鈉、石膏中的一種或兩種,所述混凝劑為聚合氯化鋁、聚合硫酸鐵、聚丙烯酰胺中的一種或兩種。

所述動態膜采用平板網狀或燒結聚乙烯過濾管作為支撐結構。

一種高礦化度礦井水零排放處理方法,所述步驟包括:

第一步,高礦化度礦井水進入井下預處理裝置中的調節沉淀池,所述調節沉淀池水力停留時間2~4小時,調節沉淀池后端設斜板,提高煤粉的沉淀效率,污泥經污泥管自流進入污泥濃縮池濃縮;

第二步,經過調節沉淀池的廢水進入混合反應池,所述混合反應池水力停留時間0.5~1小時,混合反應池內設攪拌器,投加軟化劑和混凝劑,所述軟化劑為石灰、純堿、苛性鈉、石膏中的一種或兩種,所述混凝劑為聚合氯化鋁、聚合硫酸鐵、聚丙烯酰胺中的一種或兩種,軟化劑的投加量為10~100mg/L,混凝劑的投加量為15~30mg/L,鈣鎂硬度生成沉淀,細小煤灰及膠體脫穩生成絮體;

第三步,經過混合反應池后的廢水進入曝氣動態膜池,所述曝氣動態膜池水力停留時間1~2小時,鼓風機鼓入空氣經曝氣頭切割后形成微小氣泡,乳化油由氣泡上升至水面,由刮渣機刮除,浮渣進入污泥濃縮池;絮體由燒結聚乙烯過濾管支撐結構動態膜攔截,進行鈣鎂硬度、細小煤粉、膠體的去除,進一步降低出水雜質,絮體也由氣泡上升至水面,由刮渣機刮除,浮渣進入污泥濃縮池;

第四步,經過曝氣動態膜池處理后的廢水由抽吸泵自井下提升至地面上的貯水池a,經高壓泵a加壓后進入納濾膜裝置,納濾膜裝置的壓力為0.5~1.0MPa,截留水中的二價離子;

第五步,經過納濾膜裝置處理后的廢水進入貯水池b,經高壓泵b加壓后進入反滲透膜裝置,反滲透膜裝置的壓力為2~10Mpa,截留水中的一價離子,出水進入清水池;

第六步,納濾膜裝置的濃縮液由機械壓縮蒸發裝置a處理后得到二價鹽,納濾膜裝置的回收率≥80%,二價鹽脫鹽率≥97%,反滲透膜裝置的濃縮液由機械壓縮蒸發裝置b處理后得到一價鹽,反滲透膜裝置的回收率≥75%,脫鹽率≥95%,所述機械壓縮蒸發裝置a與機械壓縮蒸發裝置b的蒸發溫度為40℃~100℃,蒸發每噸濃縮液的耗電量25KW~100KW。

本發明專利的優點在于:

(1)本發明專利將高礦化度礦井水預處理裝置設置在井下,處理后的礦井水一部分直接回用作礦下除塵,一部分提升至地面經脫鹽處理裝置、濃縮結晶裝置處理后出水回用,同時回收一價鹽和二價鹽。將礦井水高效經濟地循環利用,實現高礦化度礦井水的零排放。通知實現分鹽回收,回收的工業鹽價格在500元/噸左右。既解決了鹽的出路,減少了處理成本,又增加了經濟效益。

(2)預處理裝置有效去除高礦化度礦井水中的懸浮物、鈣鎂離子,減少膜處理裝置的負荷,減輕膜污染,提高產水率。

(3)曝氣動態膜池中曝氣一方面起到氣浮的作用,將乳化油、細小絮體帶至水面,由刮渣機刮除;另一方面對動態膜產生剪切作用,進行動態膜的更新,因此,不需要對動態膜進行反沖洗,簡化了處理工藝。

(發明人:趙軍利;候振華;王春輝;程愛華;代革聯;田華;許珂)