膜生物反應器(membranebioreactor,MBR)是將微生物和膜分離有機結合的一種污水處理技術,具有容積負荷高、剩余污泥少、出水效果好等優點,所結合的膜組件類型包括平板膜、管式膜、中空纖維膜等。管式膜MBR是將生物處理單元與管式膜結合的一種外置式MBR技術,它具有通量大、耐污性強、易于維護等特點,近些年被廣泛應用于垃圾滲濾液、油田水處理等領域。但管式膜MBR為維持高通量和較強的耐污染性,一般膜面錯流速度需維持在2.0~4.0m·s-1,運行能耗較大,并且膜污染問題仍然存在。目前,關于膜污染控制的研究較多,內容涉及膜材料改性、膜組件和生物反應器設計及運行參數優化、微生物和電化學調控膜分離等。通過向膜組件導入氣體,使膜表面形成氣液兩相流,可增強膜表面氣液擾動,抑制膜表面濃差極化和濾餅層形成,從而顯著提高膜的抗污染水平,減少維護頻次;并且有研究表明,氣體的導入可在較低膜面流速下使膜污染控制在較低水平,這有利于節省運行能耗。但曝氣的引入也可能引發一些不利影響,如污泥粒徑變小、污泥破碎引發的胞外聚合物釋放等,進而加重膜污染,這些問題對膜長周期運行產生不利影響。目前,在管式膜MBR體系下,采用生物曝氣尾氣導入管式膜組件用以減輕膜污染的研究較少,且此種方式下曝氣量對于生化系統影響及膜污染過程機制仍需進一步開展研究。

本研究將移動床生物膜反應器(movingbedbiofilmreactor,MBBR)與管式膜串聯構建氣提式管式膜MBR處理生活污水,采用MBBR曝氣尾氣對管式膜組件進行氣泡持續強化清洗,研究了氣提式管式膜MBR污染物去除效果,并對不同曝氣量下膜污染狀況、污泥特性及膜污染形成機制進行了探討。本研究結果將為氣提式管式膜MBR膜污染控制提供數據支持。

1、材料與方法

1.1 實驗裝置

本研究所采用實驗裝置如圖1所示。污水由進水泵泵入MBBR反應柱,反應柱內裝填親水性懸浮填料,填料密度為0.98g·cm-3,比表面積為650m2·m-3,填料填充率為40%。MBBR曝氣通過曝氣頭由空壓機提供,進水量和曝氣量分別通過液體流量計1和氣體流量計控制,MBBR出水和曝氣尾氣經氣液分流裝置共同進入膜組件促使管式膜腔內形成氣液兩相流以減輕膜污染。實驗過程中采用相同尺寸和結構的有機玻璃管代替膜組件用高速相機觀察不同曝氣量下膜組件內氣液流態。管式膜組件采用恒通量運行模式,抽吸泵與膜組件之間裝有負壓表P0,管式膜組件兩端裝有數顯壓力表P1和P2,P1和P2壓力平均值為膜組件內部平均壓力P3,膜組件跨膜壓力ΔP=P3-P0;管式膜濃縮液進入緩沖池,并通過循環泵將液體循環至MBBR,循環泵流量通過液體流量計2調節控制;MBBR頂部和管式膜組件設有取樣池,以定期對出水分析檢測。

1.2 實驗方法

本實驗采用人工模擬海上鉆井平臺生活污水。其中,污水COD為546~812mg·L-1,氨氮為52~61mg·L-1,TP約為5~8mg·L-1。實驗所采用MBBR反應器高度1.5m,直徑200mm,反應器有效容積約為40L,進水流量控制在5L·h-1,水力停留時間約為8h。MBBR曝氣量通過氣體流量計調節,以考察不同曝氣量下管式膜MBR體系下污染物降解與膜污染狀況。本實驗通過馴化培養完成MBBR掛膜,運行穩定后開始實驗,實驗共持續2個月左右,分3個階段運行:第1階段(0~20d)、第2階段(21~40d)和第3階段(41~60d),3個階段的曝氣量分別為50、100和150L·h-1。

本研究使用的管式膜組件來自天津工業大學膜技術中心,膜材質為PVDF,孔徑為0.03μm,膜組件長度約1m,膜組件由4根膜管通過環氧樹脂密封制成,單個膜管流道內徑為8mm,總有效過濾面積約0.1m2。膜組件采用恒通量運行,膜通量控制在50L·(m2·h)-1左右,液體流量計2控制在100L·h-1。當跨膜壓力上升至55kPa左右時,采用0.5%NaClO溶液對膜組件進行化學清洗,清洗時間約1~2h,以保證膜通量恢復至初始水平。

1.3 分析方法及數據處理方法

本實驗常規水質指標包括COD、NH4+-N、MLSS、VSS和濁度采用《水和廢水檢測分析方法》中的標準方法進行測定,溶解氧(DO)采用哈希HQ30d測定,污泥粒徑采用馬爾文激光粒度測定儀進行測定。

胞外聚合物(extracellularpolymericsubstances,EPS)主要成分包括多糖(polysaccharide,PS)和蛋白質(protein,PN)。其中,溶解態EPS提取方法:取懸濁液10mL,在4℃,9000r·min-1件下,離心20min,所得上清液在4℃冰箱保存4h,然后分析測定其組分。結合態EPS提取采用甲醛-NaOH法:將上述離心后剩余固體污泥用去離子水稀釋至10mL,搖勻,加入37.5%HClO的溶液60μL,充分搖勻,在4℃下放置1h,取出,加入1mol·L-1NaOH溶液4mL,再次搖勻,在4℃下放置3h,取出,在4℃,13500r·min-1條件下,離心20min,所得上清液測定結合態EPS。EPS中PS采用苯酚—硫酸法,在485nm下比色測定;PN采用Lowry法,在750nm下比色測定。氣提式管式膜MBR混合液中EPS為溶解態和結合態之和,膜表面EPS通過高速物理沖洗方式將污染物清洗下來,而后進行分類測定。

管式膜內氣、液表觀流速通過公式(1)進行計算。

式中:Qi為管式膜進氣或進液流量,m³·s-1;D為單個膜管流道內徑,取0.008m。因小試試驗氧的利用效率較低,管式膜內進氣流量按近似等于MBBR曝氣量處理。

本實驗膜污染阻力測定包括膜總過濾阻力Rt、膜本身過濾阻力Rm、濾餅阻力Rc及不可逆污染阻力Rf,他們之間的關系如式(2)所示。

式中:膜本身過濾阻力Rm采用新膜或膜化學清洗后過濾去離子水測定;膜總過濾阻力Rt采用膜污染后過濾去離子水測定;單次膜過濾周期后,采用海綿球配合高速水流刮擦膜表面,用于去除濾餅層污染,從而得出Rm+Rf;根據上述公式可分別計算出Rf和Rc。

2、結果與討論

2.1 不同曝氣量下出水水質狀況

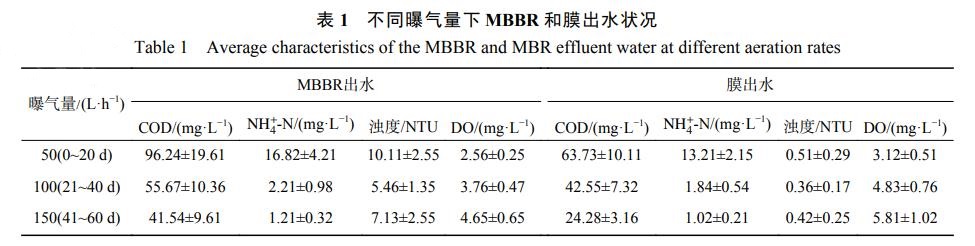

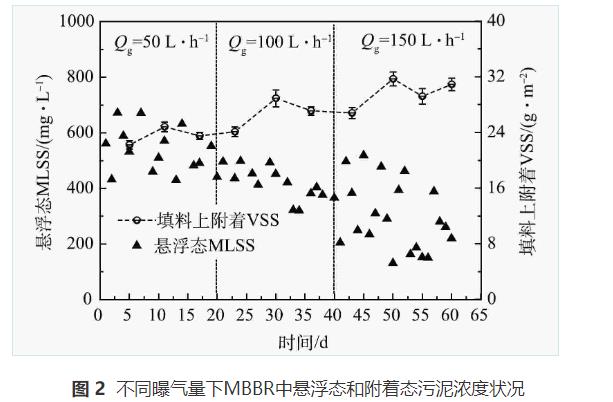

在氣提式管式膜MBR體系下,不同曝氣量下MBBR及膜出水狀況如表1所示。隨著曝氣量由50L·h-1增至150L·h-1,MBBR出水COD平均值由96.24mg·L-1降至41.54mg·L-1,膜出水COD平均值由63.73mg·L-1降至24.28mg·L-1。由圖2可以看出,MBBR生物填料上平均生物量由22.2g·m-2增至31.7g·m-2,混合液中懸浮態污泥質量濃度由672mg·L-1降至150mg·L-1左右。這主要由于:曝氣量的增加促進了MBBR反應器內污染物與生物膜表面的傳質作用,提高了微生物活性和污染物降解能力;同時,體系中較高的溶解氧濃度促使生物膜維持較高的生物活性,使微生物與填料結合更加牢固,而填料表面生物量的增加勢必提高污水處理效率。此外,由于膜對顆粒物及大分子污染物的截留作用,在相同曝氣量下膜出水水質均好于MBBR出水。另外,在第1階段(0~20d),MBBR出水氨氮平均質量濃度維持在16.82mg·L-1;而在第2、3階段,氨氮出水平均質量濃度在1.84mg·L-1以下。這主要因硝化菌生長周期較長,在第1階段有機污染物濃度較高,不利于硝化菌的生長;隨著第2、3階段曝氣量的增加和運行周期的延長,污染物濃度進一步降低,并在管式膜截留作用下,此時反應器內硝化菌已成為優勢菌種。

值得注意的是,當曝氣量增至150L·h-1時(第3階段),MBBR中懸浮污泥質量濃度為131~519mg·L-1,波動較大。一方面,可能由于過高的曝氣量容易使MBBR內形成強烈氣液擾動,促使生物膜更新加快;另一方面,由于該階段MBBR出水COD平均質量濃度在41.54mg·L-1左右(見表1),反應器內底物已消耗殆盡,MBBR內填料上生物膜因底物不足無法維持結構而脫落,最終導致此階段懸浮污泥濃度波動較大。此外,由表1可看出,在氣提式管式膜MBR體系下,相同曝氣量下膜出水DO濃度高于MBBR上清液。這主要因為MBBR出水和曝氣尾氣在管式膜腔內形成強烈的氣液擾動和傳質作用,提高了膜出水溶解氧水平和氧的利用率。不僅如此,管式膜內強烈的氣液擾動對膜污染也將產生較大影響。

2.2 曝氣量對膜過程影響

1)曝氣量對管式膜內流態和膜污染周期影響。

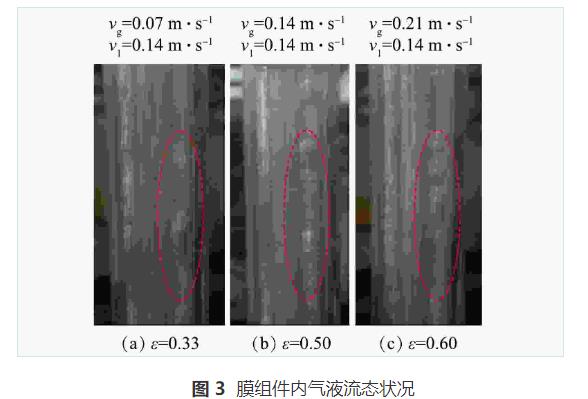

一般情況下,管式膜內氣含率不同,膜內會形成不同流態的氣液兩相流,具體流態隨氣含率ε而變化。當ε≤0.2時,管式膜內為氣泡流;當0.2<ε<0.9時,管式膜內為活塞流,即此時氣泡橫向尺寸與單個膜管內徑相同,流向上不存在混合現象;當ε≥0.9時,為環形流。其中,氣含率根據式(3)進行計算。

式中:ε為氣含率;vg為管式膜內氣體表觀流速,m·s-1;vl為管式膜內液體表觀流速,m·s-1。

由圖3可看出,本實驗3個階段管式膜內氣含率ε分別為0.33、0.50和0.60,即管式膜腔內均形成“活塞流”流態,它使膜腔內形成強烈的氣液擾動并在膜表面形成較強的錯流剪切作用,抑制膜表面濃差極化層和濾餅層形成,從而減緩膜污染。另外,隨著曝氣量增加,管式膜內產生“活塞流”頻率增加,這主要因為“活塞流”氣泡大小取決于管式膜腔內徑,因此,同一膜組件內氣泡清洗頻率與進氣流量之間關系如式(4)所示。

式中:Qg為管式膜內進氣流量,L·h-1;V為單個氣泡體積,mL;f為氣泡頻率,s-1。

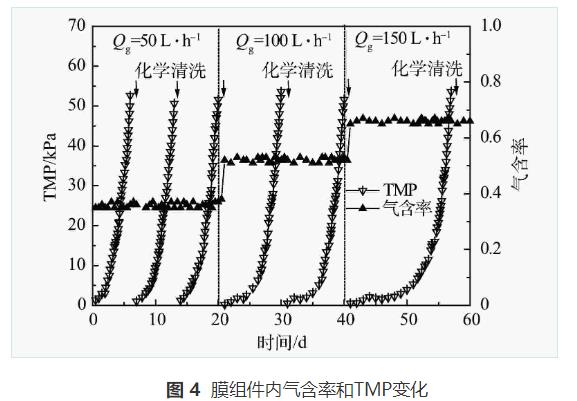

由于管式膜內徑不變,則單個活塞流氣泡體積基本變化不大,又因本實驗中管式膜進氣量與曝氣量基本相等,因此,隨著曝氣量的增加,產生活塞流氣泡頻率將呈線性增加,即膜表面氣泡清洗頻次增大。由圖4可看出,隨著曝氣量由50L·h-1增至150L·h-1,膜操作周期由6~7d延長至17d左右,不同曝氣階段內化學清洗頻次由3次降至1次。這主要由于氣泡頻率的增加,強化了膜表面清洗效果,減緩了膜污染速率,從而延長了膜操作運行時間。值得注意的是,在整個膜操作周期內,氣提式管式膜MBR膜面液體表觀流速維持在0.14m·s-1左右,顯著低于傳統管式膜錯流速度2.0~4.0m·s-1,即通過向管式膜引入MBBR曝氣尾氣,可實現在較低膜面流速下控制膜污染。這有助于節約能耗,對工程化應用具有重要意義。

2)曝氣量對臨界通量影響。

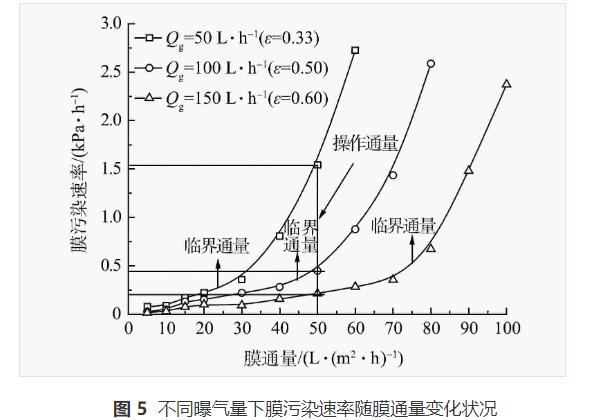

圖5為不同曝氣量下跨膜壓力增長速率隨膜通量變化狀況。當膜通量維持在50L·(m2·h)-1時,曝氣量分別為50、100和150L·h-1時,膜污染速率分別為1.54、0.45、0.21kPa·h-1,即隨著曝氣量的增加,跨膜壓力增長速率顯著下降,膜污染速率得到有效抑制。不僅如此,根據臨界通量定義,當膜操作通量低于臨界通量時,跨膜壓力增速緩慢,膜污染速率處于較低水平;但當膜操作通量大于臨界通量時,跨膜壓力出現快速增長,膜污染速率會出現陡增現象。因此,當曝氣量分別為50、100和150L·h-1時,膜臨界通量分別為20~30、40~50和70~80L·(m2·h)-1,即隨著曝氣量的增加,膜操作臨界通量也出現增加。這可能由于曝氣量增加了膜表面氣液混合流速,增大了膜表面剪切作用,而膜面流速與臨界通量成正比關系。由于本實驗采用恒通量運行,膜通量維持在50L·(m2·h)-1左右,即通過將MBBR曝氣尾氣導入管式膜,使第1階段膜實際操作通量處于超臨界通量區,第2階段和第3階段膜實際操作通量分別處于臨界通量區和次臨界通量區。因此,第1階段膜污染最為嚴重,第2階段次之,第3階段最輕。這與膜操作周期相符(圖4)。

2.3 曝氣量對污泥特性影響

1)曝氣量對懸浮污泥濃度及粒徑影響。

曝氣量直接影響氣提式管式膜MBR中溶解氧水平和水力狀況,進而對懸浮污泥濃度和粒徑產生影響,而這些都將對膜污染產生影響。由圖2可看出,在整個操作階段,MBBR混合液中懸浮態污泥質量濃度均小于700mg·L-1,并且隨著曝氣量增加,盡管反應器內氣液擾動加劇,但混合液中懸浮態污泥濃度有減小趨勢。這主要由于曝氣量的增加提高了反應器溶解氧水平,填料上生物膜活性較高,結合較為牢固,但強烈的氣液擾動所產生的剪切力可能使污泥破碎,從而影響膜污染過程。

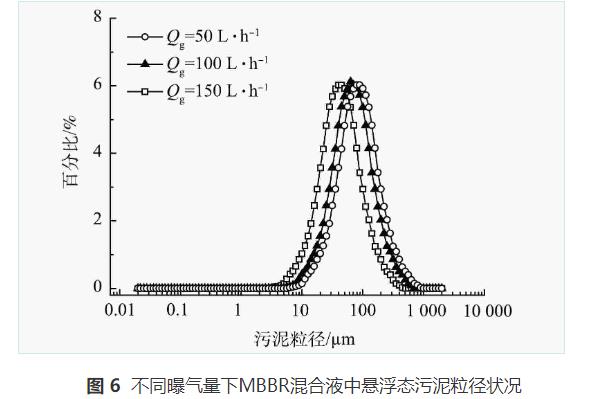

由圖6可看出,當曝氣量為50、100和150L·h-1時,MBBR反應器中懸浮污泥平均粒徑分別為84.48、75.29和42.34μm,即隨著曝氣量的增加,懸浮污泥平均粒徑有減小趨勢,特別是當曝氣量增至150L·h-1時,污泥粒徑明顯減小。一方面,MBBR反應器內和管式膜內氣液擾動所產生的剪切力促使懸浮態污泥破碎,導致粒徑變小;另一方面,隨著曝氣量的增加,出水中有機物濃度較低,微生物長期處于內源代謝期,所形成的微生物碎片促使懸浮顆粒粒徑變小,這容易使膜表面形成致密濾餅層或引發膜孔堵塞等,致使膜發生不可逆性污染。

2)曝氣量對混合液中EPS的影響。

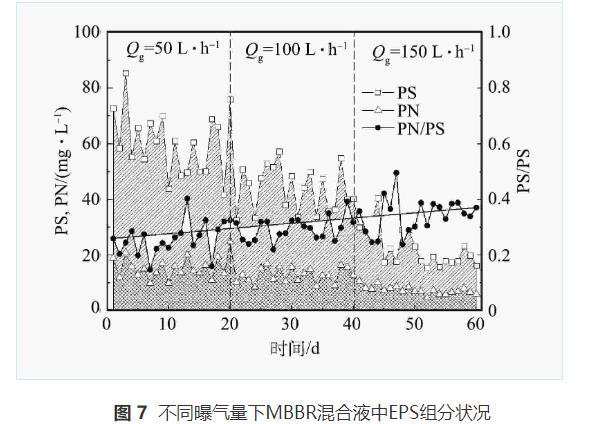

在微生物生長代謝過程中,細胞表面會吸附有機物并產生EPS,而EPS在膜污染過程中有重要作用。由圖7可看出,隨著曝氣量由50L·h-1增至150L·h-1,MBBR混合液EPS中PS質量濃度由42~85mg·L-1降低至16~41mg·L-1,PN質量濃度由10~25mg·L-1降至4~11mg·L-1,即兩者濃度均隨曝氣量增加呈現減小趨勢。這與膜污染速率和運行周期的變化趨勢相符(圖4和圖5),即膜污染與混合液中EPS有較大關系。一方面,懸浮物污泥濃度隨曝氣量減小,降低了混合液中結合態EPS濃度;另一方面,由于曝氣量會改變了反應器內污染物濃度和DO水平,MBBR體系中微生物活性和代謝方式也會因此發生顯著變化。有研究表明,相對穩定的生物膜結構所分泌EPS的量明顯減少。在第1、2階段,反應器內維持相對較高污染物濃度,DO維持在2.56~3.76mg·L-1,此階段微生物活性較高,代謝活性較強,胞外聚合物分泌量較多;在第3階段,反應器內COD平均值維持在41.54mg·L-1,污染物濃度較低,此時MBBR反應器內DO達到4.65mg·L-1左右,微生物內源代謝增強,生物膜處于相對穩定狀態,微生物所分泌EPS相對較少,這有利于膜污染控制。值得注意的是,通過對EPS組成分析發現,PN/PS隨著曝氣量的增大由0.24增至0.38左右(圖7),即EPS中PN分泌比例增加。LU等的研究表明,當生物膜處于穩定階段后,所分泌的EPS中PN和PS比率呈逐漸升高趨勢。

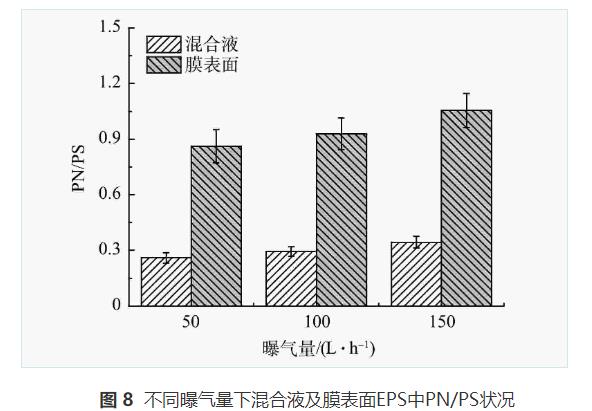

為進一步探討MBBR體系中EPS對膜污染的影響,對不同曝氣量下MBBR混合液和膜表面EPS組分進行了分析。如圖8所示,不同曝氣量下膜表面PN/PS均顯著高于混合液。這表明膜對蛋白質等大分子物質具有截留作用,致使其在膜表面發生累積現象,并且隨著曝氣量的增加,蛋白質累積作用加強。此外,隨著曝氣量的增加,出水COD逐漸降低,微生物內源呼吸作用加強,導致部分微生物細胞裂解釋放蛋白質,而膜的截留作用勢必進一步增加體系內胞外聚合物中蛋白質的比例。盡管如此,隨著曝氣量的增加,膜操作周期仍然大幅提高。這說明將MBBR曝氣尾氣導入管式膜所產生的氣泡清洗作用對于膜污染控制至關重要,但膜表面強烈氣液擾動也可能引發膜孔堵塞,進而發生不可逆污染。

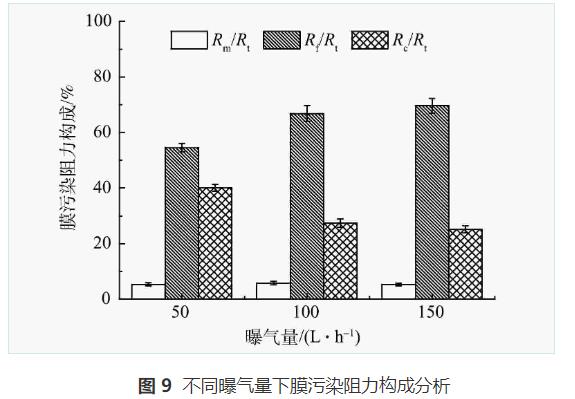

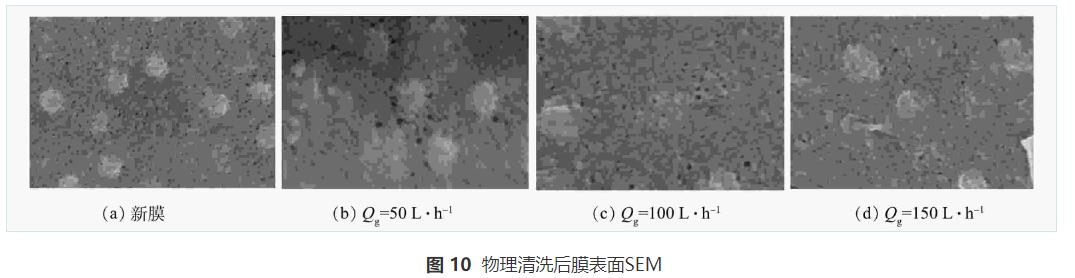

2.4 不同曝氣量下膜污染阻力分析

一般情況下,膜表面氣液湍流程度和傳質情況對膜污染形成過程和機理均有較大影響,最終所形成的污染阻力構成也不盡相同。為進一步探討氣提式管式膜MBR下膜污染形成狀況,對不同曝氣量下每次運行結束時進行化學清洗前,即當跨膜壓差增至55kPa左右時的膜污染阻力構成進行了分析。由圖9可以看出,當曝氣量由50L·h-1增至150L·h-1時,膜表面濾餅阻力由40.1%降到25.1%,不可逆污染阻力由54.6%增至69.6%,即在氣提式管式膜MBR體系下,膜表面污染阻力主要為不可逆污染。這與傳統膜過濾阻力構成有較大區別。另外,由圖10可以看出,管式膜運行結束經物理清洗后,不同曝氣量下膜表面均出現不同程度的膜孔堵塞,且隨曝氣量增加堵塞更為嚴重。這與不可逆污染阻力增加相符。一方面,由于氣提式管式膜MBR下膜表面形成氣液兩相流,增大了膜表面錯流剪切作用,促使濾餅脫落從而減輕了濾餅污染,但濾餅層的剝落增加了膜孔堵塞和吸附污染概率;另一方面,隨著曝氣量的增加和運行時間的延長,MBBR體系內污泥內源代謝作用加強,大分子蛋白質和細胞碎片也增加了膜孔吸附和堵塞風險,并且由于膜孔堵塞和吸附污染均為不可逆污染,因此,一旦膜通量下降,必須進行化學清洗方可恢復膜通量。值得注意的是,在氣提式管式膜MBR體系下,由圖4和圖9可看出,每次化學清洗后,管式膜初始過濾跨膜壓差和膜自身過濾阻力并未增加,相同曝氣量下膜過濾操作周期重復性較好且隨曝氣量增加而延長。總之,通過將MBBR曝氣尾氣引入管式膜構建氣提式管式膜MBR仍然可顯著提高膜污染操作周期,最大程度上延長膜化學清洗周期,減少清洗頻率,因而在一定程度上節省了運行能耗和藥劑成本。

3、結論

1)通過MBBR與管式膜構建了氣提式管式膜MBR,膜出水水質優于MBBR,出水DO質量濃度高于MBBR;膜組件內呈“活塞流”流態,氣泡清洗頻率隨曝氣量增加而增加,膜污染速率由1.54kPa·h-1降至0.21kPa·h-1,膜的臨界操作通量變大,膜操作周期由6~7d延長至17d左右。

2)MBBR中懸浮污泥平均粒徑隨曝氣量增加由84.48μm降至42.34μm,混合液EPS中PN和PS均呈減小趨勢,但PN/PS比例由0.24增至0.38,而膜表面PN/PS比例均在0.85以上,蛋白質在膜表面發生了累積現象。

3)膜表面污染阻力以不可逆污染阻力為主,曝氣量的增加使膜表面濾餅阻力由40.1%降到25.1%,不可逆污染阻力由54.6%增至69.6%。(來源:中海油天津化工研究設計院有限公司)