青海海西州純堿年生產量約為400萬t,約占全國總產量的1/6,是全國產量最大的地區。該地區的純堿生產企業多采用索爾維法(即氨堿法)制堿,工藝技術成熟,制備的純堿純度高,但一直存在副產品利用率低、制堿成本高、廢渣/廢液(蒸氨廢液)產量大的缺點。每生產1t純堿約排放10m3的蒸氨廢液,蒸氨廢液難以處理,對生態環境具有潛在風險問,在很大程度上制約了純堿行業的健康發展。同時,海西州為缺水地區,人均用水量較低,水資源總量為116.55億m2,產水量為3.88萬m3/km2,是全省平均水平的44.3%、全國平均水平的13.3%。且位于巴音河沿岸的青海發投堿業和中鹽青海昆侖堿業用水量巨大,將會極大縮減巴音河水資源量,不斷擠占下游可魯克湖-托素湖自然保護區的生態需水,位于流域最末端的托素湖面積呈逐年下降的趨勢。

因此,海西州純堿行業的發展與生態環保的矛盾已經非常尖銳,而作為基本化工原料之一的純堿行業,在整個經濟發展中又居于相當重要的地位。如果問題得不到解決,將嚴重影響純堿行業的可持續發展,嚴重制約海西州的工業經濟發展。

我國在該方面的實驗室和工程研究已開展了大量工作。田立輝采用筑壩堆存+曬鹽處理工藝,此方法可回收大量的CaCl和NaCl結晶鹽送堿廠做制堿原料,具有較好的經濟效益和環境效益,但此工藝占地面積很大,占地面積為1.1km2的排渣場可運行至壩高30m,且運行年限較短,僅為12.5年。李志偉等利用蒸氨廢液和BaCl2相結合的方法,既能有效解決蒸氨廢液的利用問題,又能避免使用價格昂貴的BaCl2的成本問題,能在一定程度上經濟高效地去除鹽湖鹵水中的SO42-,但試驗過程配比要求精細,運輸大量廢堿液費用較高。王湛等采用正滲透技術濃縮蒸氨廢水,試驗結果表明,原液溫度為30~35℃條件下,采用原液不斷循環運行30min,濃縮效率較高,內膜通量達到2.5L/m2,但該試驗裝置最高可汲取蒸氨廢液中的水分僅為40%。徐盛采用電滲析法處理蒸氨廢液,既得到有一定經濟效益的甲酸鈣,又產出NaCl回用于生產,同時在考慮膜費用后,此法仍具有總成本較低的優勢,但該方法需要依托較好的鹽田灘曬和過濾效果,且電滲析設備相對投資較大,對原料液中懸浮物有要求,同時離子交換膜有一定的壽命。王青偉等采用蒸氨廢液化灰技術,即利用廢液上清液代替部分淡水進行化灰,達到降低淡水使用量的目的,同時將蒸氨廢液濃縮,為蒸氨廢液的處理、綜合利用生產CaCl2以及降低產品成本提供了有效途徑。但采用高溫蒸氨廢液直接進入化灰機化灰會造成化灰機轉篩、灰乳轉篩篩網頻繁堵塞、現場霧汽大、化灰機機頭和機尾出現“噴汽”現象。

本文主要介紹了青海省某堿業公司蒸氨廢液的水資源回收利用技術工程應用情況,該技術利用堿業公司石灰窯排放的CO2、制堿碳化尾氣、芒硝及落地堿為原料,將蒸氨廢液中的混鹽分步轉化為CaCO3、CaSO4析出,剩余上清液則為NaCl鹽水,滿足堿業公司的回用標準。

1、工程概況

1.1 水量與水質

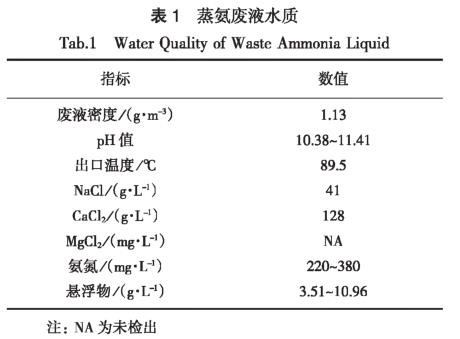

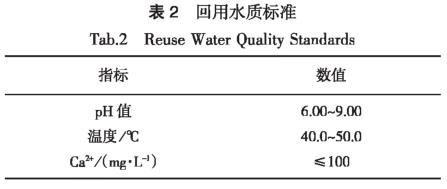

蒸氨廢液來自青海省某堿業公司,生產工藝采用索爾維法,蒸氨廢液設計水量為3000m3/d,蒸氨廢液水質如表1所示,廢液處理后要求達到企業的回用標準如表2所示。

1.2 處理工藝比較

目前,國內項目中蒸氨廢液處理常用的處理方法包括傳統的筑壩攔渣儲存法和蒸氨廢液制備CaCl2法。前者讓渣液自然澄清,天然碳化,待清液pH、渾濁度等指標合格后排放,但固渣長期沉積在壩內,體積龐大、沉積速度慢、多年不干化,項目占地大且易造成二次污染;后者無法達到水資源回收利用的目的,且處理費用偏高無法產生經濟效益。通過攤曬的方式初步濃縮,提濃蒸氨廢液后進行分級蒸發結晶的方法,可得到高濃度CaCl2漿料,噴霧造粒生產CaCl2產品。

在國內其他地區各純堿廠比較普遍的應用是作為生產CaCl2的原料,如焦作某化工除滿足自身5000t/a的CaCl2廠使用量之外,其余全部賣給附近企業用于生產CaCl2,沒有外排。連云港某堿廠的廢液除用于自身和附近CaCl2廠外,還與附近鹽場聯合,利用渣場澄清后的廢清液替代海水作為曬鹽的原料,同時還能生產含CaCl2約25%的鈣液。由于廢清液中NaCl含量為4.0%~5.0%,比海水中NaCl含量(2.7%~3.0%)高出30.0%~50.0%,因此,使用廢清液不僅能提高鹽的產量,還能出售鈣液,具有一定的經濟效益和社會效益。但因該處理方法占地面積大,容易造成二次污染,且CaCl2的使用范圍較窄,價格低廉,經濟性較差。

青海省處在日照時間長、日照充足和氣候干燥的自然環境,利用蒸氨廢液生產CaCl2在青海省具有良好的生產條件,但在晾曬與后續多效蒸發過程中,85%的水全部蒸發到自然環境中,無法達到水資源回收利用的目的。且處理1t蒸氨廢液的機械蒸發費用高達60元以上,而所產生的CaCl2·2H2O產品在青海省無使用需求,造成銷售成本過高,無法產生經濟效益。

本文提出的蒸氨廢液水資源回收利用技術針對上述問題,利用堿廠石灰窯排放的CO2、制堿碳化尾氣、芒硝及落地堿為原料,分級結晶析出鈣鹽,顯著削減水中硬度,進而實現NaCl鹽水回收滿足堿廠回用標準的目的。3種技術比較如表3所示。根據表3的對比,蒸氨廢液處理回用技術為前沿技術,具有資源回收率高、運行成本低等特點,因此,擬采用蒸氨廢液處理回用技術,實現以廢治廢、資源利用。

2、工藝原理及流程

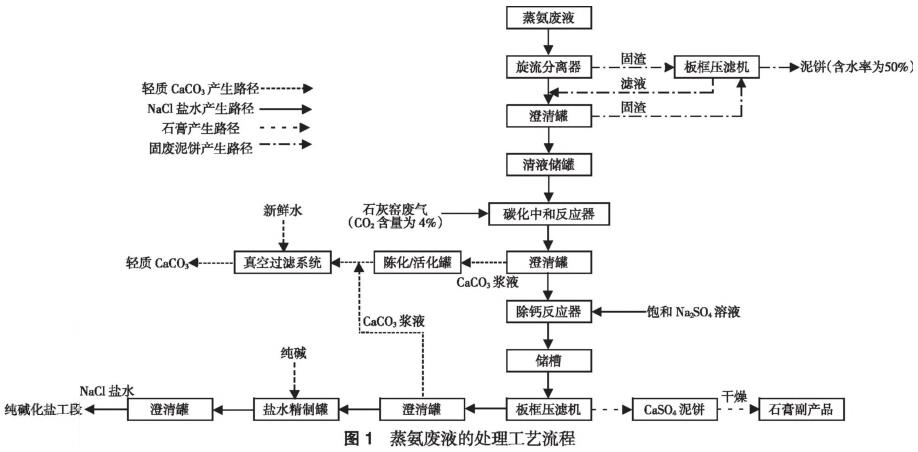

圖1為本工程的處理工藝流程:蒸氨廢液經預處理、碳化中和、除鈣反應、鹽水精制等步驟處理,最終得到可循環利用鹽水。

2.1 預處理

蒸氨廢液中通常含有一定量的固體,對于后續深度處理造成一定影響,因此,需進行必要的預處理,本工程采用粗組分旋流分離+靜沉澄清的方法進行固液分離預處理。首先分離系統主要完成固體廢渣的分離,將90.0℃蒸氨廢液由泵打入高效旋流分離器進行初步分離,去除大顆粒固體,包括少量的CaCO3、CaO等雜質,使含固量<0.5%,分離后的廢液進入澄清罐。經初級固液分離處理后的廢液通過澄清罐靜置沉淀,使廢液的含固量小于10mg/L,清液進入碳化階段。分離出的固渣進入固渣儲罐后泵入板框壓濾機脫水,產生的廢渣外運填埋。

2.2 碳化中和

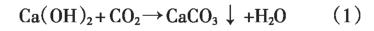

碳化中和工藝主要有鼓泡碳酸化法、超重力法、噴霧法、膜反應技術4種方法,本項目中固液分離后的廢液中Ca(OH)2含量較低,故采用鼓泡碳酸化法進行碳化中和較為經濟。鼓泡碳酸化法一般在塔式反應器內進行間歇式操作,廢液注入反應器后,含CO2的窯氣從反應器底部通入,實現CO2與Ca(OH)2之間的反應,生成沉淀CaCO3。為促進窯氣分散加強傳質,一般將反應器設計為環流反應器或加裝攪拌裝置。固液分離后的清液中含有一定量的溶解性Ca(OH)2,利用堿業公司石灰窯排放的氣體(CO2含量為4.0%)將其強制碳化中和,使廢液pH達到中性(pH值=7.00~8.00),同時產生CaCO3沉淀,析出輕質CaCO3副產品。反應原理如式(1)。

2.3 除鈣反應

將無水芒硝(純度為90.0%)按一定質量比與水混合,經固液分離去除雜質,得到Na2SO4的飽和溶液,經碳化中和后的廢液主要成分為NaCl與CaCl2,在廢液中加入上述Na2SO4飽和溶液,使含固量達到10.7%,NaCl質量濃度為12.0%。在不加熱的條件下攪拌0.5h,攪拌速率為100r/min,沉淀1.0h使其產生CaSO4沉淀,除去廢液中的大部分Ca2+,反應后的廢液經板框過濾,將廢液中的石膏分離出來,產出石膏副產品。廢液再進入鹽水精制單元。反應原理如式(2)。

2.4 鹽水精制

CaSO4在鹽溶液中的溶解度較高(約為6000~7000mg/L),因此,除鈣反應單元出水中仍含有高質量濃度的Ca2+(約為2500mg/L),為達到硬度要求(Ca2+<100mg/L),使用飽和落地堿溶液去除水中的Ca2+,使其滿足回用標準。反應原理如式(3)。

3、工程設計

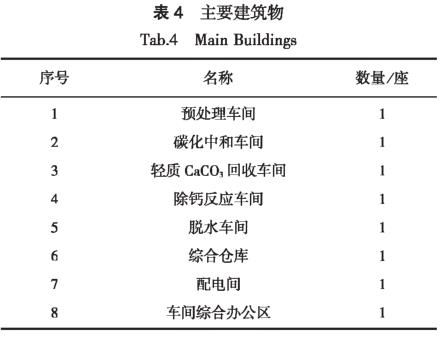

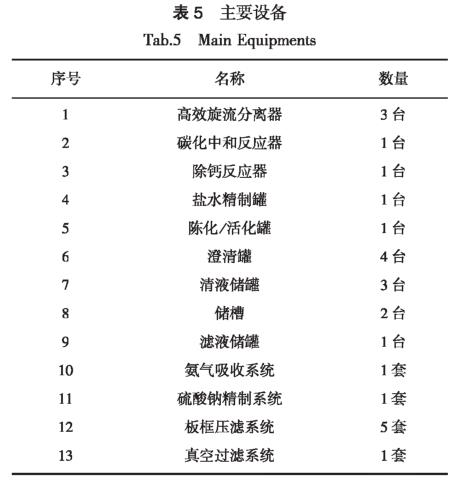

本項目的建構筑物規格及設備清單如表4~表5所示。

4、運行效果分析

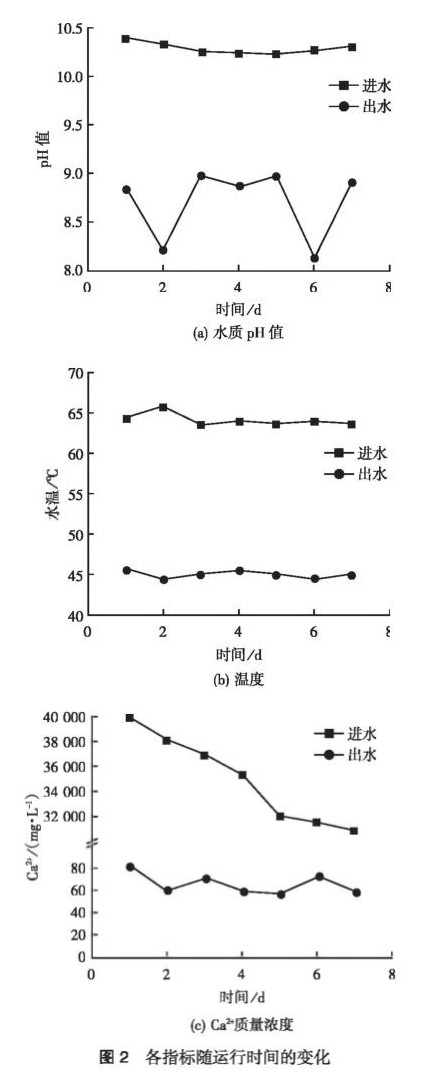

改造后進、出水水質如圖2所示。改造完成后進水的pH值較高,在10.38~10.41,應用蒸氨廢液水資源回收利用技術后,pH值有所下降,穩定在8.13~8.98,達到pH值在6.00~9.00的回用要求。溫度從63.8~65.9℃下降至44.6~45.2℃,滿足40.0~50.0℃的回用要求。Ca2+質量濃度由初始的39970~27045mg/L降至57~81mg/L,去除效果顯著,水質達到回用標準(<100mg/L)。

5、投資和運行成本

實際蒸氨廢液處理量為2760t/d,生產用水一次水、二次水的量分別為500、1440t/d,鹽水產量為4440t/d,回收率計算如式(4)。

本項目工程建設投資約為5600萬元,蒸氨廢液處理成本直接運行成本為36.01元/(t水),其中物料消耗包括:90%芒硝費用為18.10元/(t水);生產用水費用為0.76元/(t水);生產耗電為2.37元/(t水);35%鹽酸費用為0.01元/(t水);落地堿費用為6.70元/(t水);人員支出費用為1.56元/(t水);二水石膏處理費用為5.91元/(t水);其他固渣處理費用為0.6元/(t水)。直接效益為27.43元/t,其中包括輕質CaCO,銷售收入為7.3元/(t水),節約用水收入為2.05元/(t水),NaCl回收收入為15.48元/(t水),廢液節省運費為2.60元/(t水)。因此,總處理成本為8.58元/(t水)。

6、結論

(1)本處理技術利用堿廠的石灰窯排放的CO2、制堿碳化尾氣及芒硝作為原料,將廢液中的污染物轉化為有經濟效益的輕質CaCO3、輕質CaSO4及石膏,處理后的清液為NaCl鹽水,可達到堿廠回用標準。

(2)按照處理量為2760t/d核算,產鹽水量為4440t/d,除去使用的生產水一次水、二次水,回收率達到90.57%。

(3)蒸氨廢液處理回用技術為前沿技術,具有資源回收率高、運行成本低等特點,噸水處理成本僅為8.58元。真正實現以廢治廢,減少了蒸氨廢液排放場固渣量,有助于解決蒸氨廢液對周邊環境的污染,節省占地,推進水資源的節約保護。(來源:哈爾濱工大博實環境工程有限責任公司,哈爾濱工業大學環境學院)