1、工程概況

某公司主要從事氯堿化工及精細化工產品生產,主導產品包括燒堿、聚氯乙烯、水泥、三氯乙烯等,目前該公司發展成為集氯堿化工、熱電、建材、精細化工為一體的循環經濟生產制造企業。該公司采用懸浮聚合工藝生產聚氯乙烯產品,在生產過程中會產生大量母液廢水,該廢水具有可生化性較差,有機物難降解,氨氮含量低,溫度高,堿度低等特點,屬于低濃度化工廢水。因該企業排放污染物當量指標有限,廢水不能直接外排,為保證企業的正常生產,同時解決廢水的環保問題,通過多方比選,最終確定采用前臭氧氧化-水解酸化-接觸氧化-過濾-后臭氧氧化工藝對廢水進行處理,出水達到GB/T19923-2005《城市污水再生利用工業用水水質》表1中敞開式循環冷卻水系統補充水標準后全部回用。

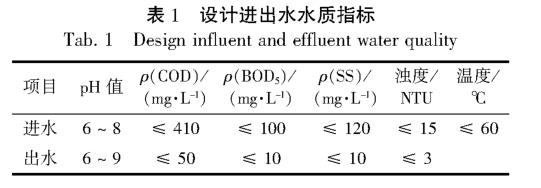

2、設計規模及水質

聚氯乙烯裝置產生的PVC離心母液廢水是采用脫鹽水在聚合反應中作為分散介質,并不參與聚合反應,將氯乙烯(VCM)分散成液滴、溶解分散劑,最終以母液的形式外排,其設計規模為200m3/h。廢水主要包含懸浮性的顆粒,以及加入的一些特殊性化學物質。經處理后,出水水質需達到GB/T19923-2005表1中敞開式循環冷卻水系統補充水標準。設計進出水水質指標見表1。

3、工藝流程

目前針對該類廢水,國內處理技術相對成熟,工程和可研成果均較多,有電化學氧化法、MBR膜生化法,還有常規的生化處理法。目前主流工藝是采用水解酸化-接觸氧化的常規生化處理工藝對有機污染物進行去除,將出水回用至冷卻塔進行循環利用,出水TDS比常規循環冷卻水補充水會低很多,具有非常好的循環冷卻水補充水優勢。

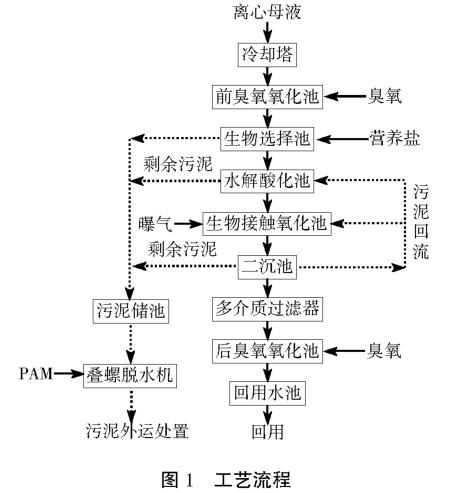

根據實測結果,本項目進水COD濃度相比其他同類型企業偏高,水質波動也較大。根據來水可生化性較差及最終出水要求高的特點,確定采用冷卻塔-前臭氧氧化預處理工藝來提高廢水的可生化性,之后采用水解酸化-生物接觸氧化二級生化工藝,對廢水中的大部分有機污染物進行降解去除,最后通過多介質過濾-后臭氧氧化深度處理工藝,進一步去除廢水中殘留的有機污染物、懸浮物及濁度。工藝流程見圖1。

離心母液廢水通過壓力管道進入冷卻塔降低廢水溫度,保證出水溫度不超過35℃。冷卻塔出水重力自流進入前臭氧氧化池,臭氧通過微孔曝氣頭分散在水中,利用臭氧的強氧化作用將高分子難降解有毒有害有機物降解為各種易降解的有機物,并降低廢水的毒理性,提高廢水可化生性。出水經泵提升進入生物選擇池,在厭氧環境下,培養出優勢的厭氧菌種,提高微生物選擇性和可識別性。

之后廢水自流進入水解酸化池,通過脈沖布水器使污泥和廢水充分接觸,廢水中大分子有機物在兼氧菌及厭氧菌的作用下轉化為小分子易降解的有機物,同時水中有機氮逐步轉化為氨氮。出水自流入生物接觸氧化池,生物接觸氧化池內懸掛填料,懸浮在水中的活性污泥菌膠團逐步附著在填料上,形成更加高效的菌膠團及微生物膜,能有效提高好氧池中活性污泥濃度,廢水中的有機物被降解成CO2和H2O。接觸氧化池泥水混合物自流進入二沉池進行泥水分離,大部分污泥回流至水解酸化池和生物接觸氧化池前端,剩余污泥排至污泥儲池。

二沉池出水自流入中間水池,再經提升泵提升至多介質過濾器,利用壓力作用使廢水由濾料上部向下部流動,懸浮物被截留在濾料上部,保證出水懸浮物及濁度達標。濾料上部截留的懸浮物通過反洗排至反洗廢水池,出水溢流到后臭氧氧化池,利用臭氧的強氧化作用將水中剩余的有機物進行氧化分解并將水中細菌殺死,保證出水COD達標,出水通過回用水泵回用至廠區作為冷卻塔補充水。

4、主要工藝單體及設計參數

投資1000萬元,設備及安裝工程投資800萬元,折算項目噸水投資為4000元/m3。經統計實際運行數據,項目折算人工費為0.15元/m3,電費為0.63元/m,藥劑費為0.35元/m,生產水費為0.03元/m,合計直接運行費用為1.16元/m3。

7、結語

項目已經持續穩定運行2a多,說明采用前臭氧氧化-水解酸化-接觸氧化-過濾-臭氧氧化工藝處理PVC離心母液廢水是穩定可靠的,出水COD質量濃度穩定在40mg/L以下,濁度穩定在3NTU以下,其余各項指標均能達到GB/T19923-2005表1中敞開式循環冷卻水系統補充水標準。經處理后的廢水回用于生產,既減少了企業廢水的排放量,控制了污染物外排,又為企業節約了生產成本,該處理工藝值得參考和借鑒。(來源:棗莊市市中生態環境監控中心,山東綠源工程設計研究有限公司)