隨著原油劣質化和成品油質量升級的步伐加快,國內煉油企業都在進行油品質量升級改造,各種加氫工藝越來越多,對氫氣的需求劇增,氫氣已成為僅次于原油的第二大原料。氫氣制取主要有3種較為成熟的技術路線:一是以焦爐煤氣、氯堿尾氣、乙烷和丙烷脫氫為代表的工業副產氫;二是以煤炭、天然氣為代表的化石原料制氫;三是電解水制氫。其中,煤制氫路線以其原料易得、成本低、技術成熟已成為目前制氫的主流工藝之一。我國具有豐富的煤炭資源,發展以煤氣化為龍頭的煤化工產業,是實現煤資源潔凈高效利用的有效途徑,對保障我國的能源安全具有重要意義。

但煤制氫產生大量的高硬度、高氨氮污水,這種污水來源于洗滌、冷凝和分餾工段,污染物濃度高,特別是對生物有毒害作用的酚類、油及氨氮濃度高,是一種典型的高濃度、高污染、有毒、難降解的有機工業污水,其處理難度很大,已成為煤化工發展的瓶頸之一。本研究針對煤制氫污水的高硬度、高氨氮特點,采用化學除硬+生物脫碳除氮組合工藝進行處理,并進行工業化應用運行,較好地解決了煤制氫污水達標處理的難題。

1、煤氣化污水水質特點

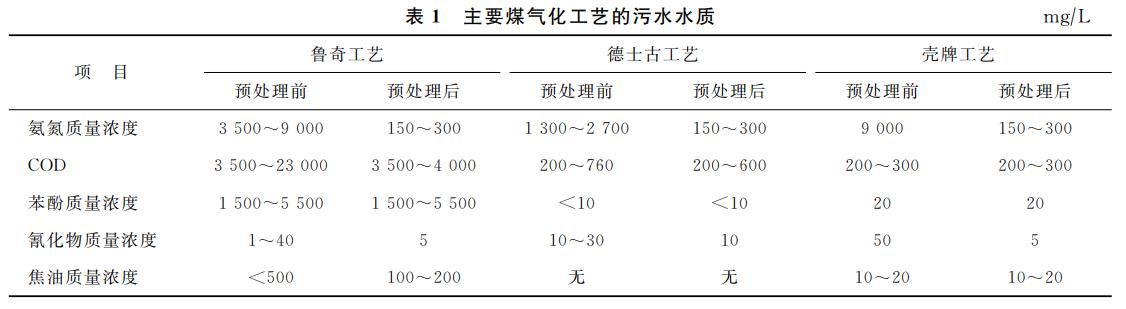

目前,國內外煤氣化工藝主要有3類,分別是魯奇工藝類、德士古工藝類和殼牌工藝類。其中,魯奇氣化工藝采用低溫氣化技術,污水水質特點為高化學需氧量(COD)、高酚、高氨氮、高氰化物、高油類、高濁度等,是煤氣化污水中成分最復雜、最難處理的污水;德士古氣化工藝采用水煤漿高溫氣化技術,污水水質特點為高氨氮,相對潔凈,有機污染程度低;殼牌工藝采用煤粉濕潤氣化技術,也是高溫氣化方式,污水特點為高氨氮、高氰化物,有機污染程度較低。3種煤氣化廢水的水質如表1所示。從表1可以看出,無論采用哪種工藝,產生的污水氨氮濃度都很高,預處理前的氨氮質量濃度最高達到9000mg/L,即使經過預處理,氨氮的質量濃度基本都在150~300mg/L范圍。特別是采用魯奇工藝,產生的污水不但氨氮濃度高,而且COD和苯酚質量濃度也很高,最高分別達到23000mg/L和5500mg/L,是典型的高濃度污水。

南方某石化公司投資30億元于2014年建成2.0×105m3/h的煤制氫裝置,采用美國GE公司的德士古水煤漿氣化工藝,煤種大多為神華煤,產生的污水具有高硬度(900~1500mg/L)、高氨氮(質量濃度280~400mg/L)、水量大(130~160t/h)、水溫較高(夏季39~41℃)等特點,為典型的高濃度工業污水。

污水硬度高時,在處理過程容易產生黏附性很強的碳酸鈣沉淀,會粘在管壁上,導致管道堵塞;也可能沉積于活性污泥中,導致生化系統的活性污泥無機質含量增加,污泥性能惡化、出水懸浮物含量高;還會加速設備腐蝕,減少反應器的有效容積等。因此,對高硬度污水,必須首先進行除硬。

高濃度氨氮對生物具有毒性,在生化處理過程中容易引起微生物中毒,導致生物活性降低,甚至死亡,嚴重影響生化處理效果。

2、工藝選擇

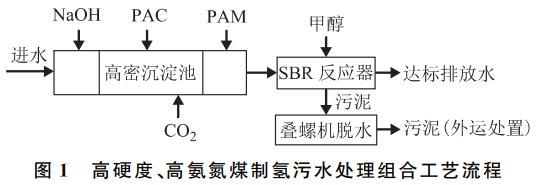

污水除硬的方法很多,其中化學除硬技術成熟,處理效果很好且投資低,因而在高硬度污水處理中得到了較廣泛應用。對高氨氮污水處理的方法也很多,主要有物理吹脫法、蒸汽汽提法、生物脫氮法等,不同的方法有不同的應用條件。針對南方這家公司的煤制氫污水特點,經過比選,確定采用“化學除硬+生物脫碳除氮”組合工藝,工藝流程見圖1。

首先采用化學法對污水進行除硬,通過在反應池中投加氫氧化鈉,將煤制氫污水pH調節至10.5左右,調節后的污水堿度為900~1200mg/L。向混凝池中投加混凝劑聚合氯化鋁(PAC),引入煤制氫副產的CO2替代濃硫酸中和,出水pH至7~9,向絮凝池中投加陽離子聚丙烯酰胺(PAM)。污染物在沉淀池形成絮體沉淀排出系統,使出水硬度和懸浮物質量濃度分別降至300mg/L和200mg/L以下,可以保證后續生化系統穩定運行。

序批式活性污泥(SBR)工藝是近年開發的先進技術,具有出水水質好、占地面積小、運行靈活且穩定可靠等優勢。經除硬后,煤制氫污水進入SBR反應池,經過交替好氧、缺氧生化處理過程,完成脫碳、硝化和反硝化反應,實現污水的脫碳和除氮。污水經過生化工段處理,可以使出水水質各項指標均滿足排放要求。

3、工程設計參數

3.1 水質

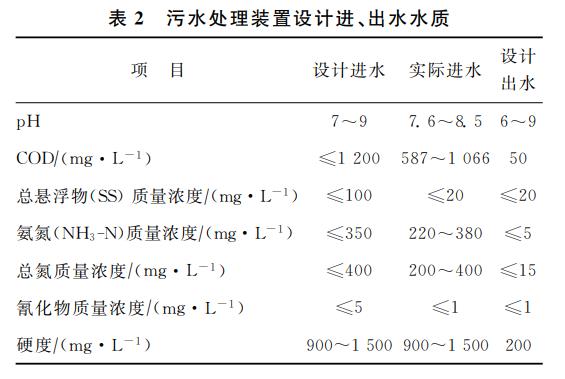

該石化公司煤制氫裝置有1套設計能力為100m3/h的污水處理裝置,隨著國家環保要求的提高和企業生產規模的擴大,實際污水量達到133~150m3/h,其設計的進、出水水質和實際進水水質如表2所示,其中出水水質按照國家標準GB31570—2015《石油煉制工業污染物排放標準》中特別排放限值指標要求設計。由表2可知,實際進水氨氮質量濃度為220~380mg/L,硬度為900~1500mg/L,COD為587~1066mg/L,總體都較高。

3.2 主要參數

污水處理裝置設計處理能力為100m3/h,其除硬單元pH設定為10.2~10.8,采用煤制氫副產CO2替代硫酸進行中和;高密度沉淀池單元的表面水力負荷為13~15m3/(m2·h);生化單元SBR系統包括4個反應池,單池有效容積為3600m3,污泥負荷(單位質量活性污泥單位時間所能承受氨氮的質量)為0.0258kg/(kg·d),12h為一個運行周期,每天運行2個周期;污泥濃縮脫水單元采用1臺螺旋式脫水機,處理濕污泥能力為20m3/h,含水率不超過80%。經過優化,從6月開始SBR系統每日運行3周期,每周期8h,且逐步提高進水量至設計值的140%,出水仍保持穩定達標。

4、工業化運行效果

4.1 除硬效果

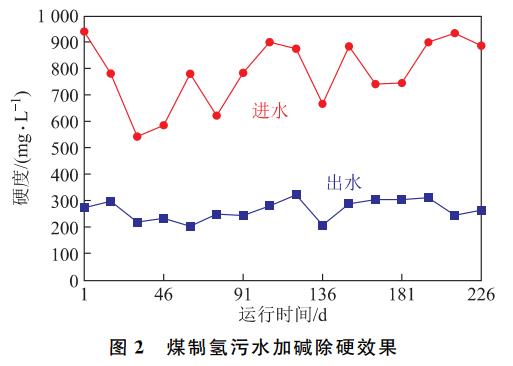

高硬度、高氨氮煤制氫污水處理裝置2020年4月投入運行,在2020年4月至6月開工運行調試,6月開始進行調優,到2020年10月期間,污水除硬單元的處理效果如圖2。從圖2可以看出,煤制氫污水加堿除硬顯示出良好的除硬效果,出水硬度最高320mg/L,最低200mg/L,8個月平均280mg/L,基本在320mg/L以下,運行平穩。后續的SBR系統運行過程未出現沉淀、結垢、管道堵塞和影響污泥質量現象。

4.2 除氮效果

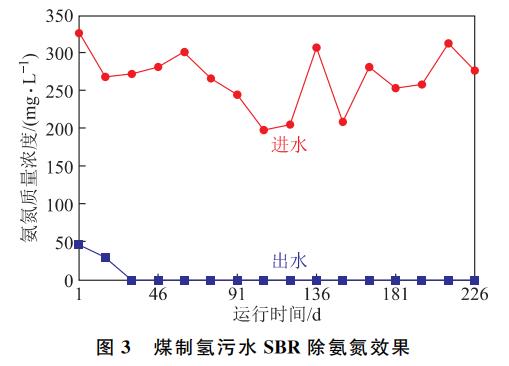

裝置運行期間,SBR處理單元對氨氮和總氮的脫除效果分別如圖3和圖4。圖3結果顯示,煤制氫污水經過SBR系統處理,出水氨氮質量濃度除調試階段波動較大外,其他時間運行保持穩定,氨氮質量濃度從進水的177~326.2mg/L降低到出水的0.5mg/L,去除率達到98.5%。SBR系統顯示出優異的除氨氮效果和較強的抗氨氮沖擊能力。

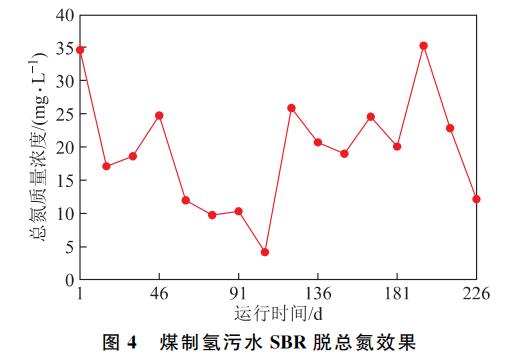

圖4結果表明,污水經過SBR系統處理,出水總氮質量濃度最高37mg/L、最低4mg/L、平均約25mg/L,總氮質量濃度從進水平均300mg/L降低到出水平均25mg/L,去除率達到92.9%。SBR系統顯示出優異的除總氮效果和較強的抗總氮沖擊能力。

4.3 脫碳效果

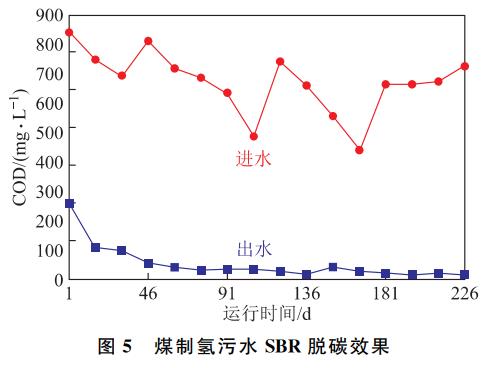

煤制氫污水不但硬度高、氨氮和總氮濃度高,COD也很高。裝置運行期間,SBR單元的脫碳效果見圖5。從圖5可以看出,污水經過SBR系統處理,出水COD逐步降低,到2020年5月中旬運行趨于穩定,COD從進水的441~837mg/L逐步降低到出水的50mg/L以下,平均去除率達到90.8%,SBR系統顯示出優異的脫碳效果。

4.4 處理成本

經過對處理過程的藥劑消耗、電費、水費等分析測算,煤制氫污水經過化學除硬+生物除氮和脫碳組合工藝處理的綜合運行成本為5.43元/m3,成本較低。

5、結論

高硬度、高氨氮煤制氫污水采用化學除硬+生物脫碳除氮組合工藝,經過8個月的工業化運行,得到如下結論:

(1)化學除硬+生物脫碳除氮組合工藝適應高硬度、高氨氮煤制氫污水處理,出水水質滿足國家標準GB31570—2015《石油煉制工業污染物排放標準》中特別排放限值指標要求,且具有占地少、處理成本低的優勢。

(2)對高硬度、高氨氮煤制氫污水采用加堿化學除硬工藝處理,除硬效果良好,可以保證出水硬度穩定小于300mg/L,消除了水垢沉積帶來的管道堵塞、影響活性污泥等問題。

(3)對除硬后的煤制氫污水采用SBR生化工藝處理,氨氮、總氮和COD的去除率分別達到98.5%,92.9%,90.8%,處理效果好。

(4)經過優化,SBR系統反應周期由12h減少至8h,且系統處理量可提高到設計值的140%,出水能夠長周期穩定達標,提高了污水處理效率。

(5)SBR具有較強的抗氨氮和COD負荷沖擊能力。經過優化,裝置的污水處理能力提高了30%。(來源:中國石化茂名分公司)