1.實驗原因及目的

(1)實驗原因

石灰石-石膏濕法煙氣脫硫過程中,由于煙氣中HCl及石灰石脫硫劑中含氯組分等的溶解吸收,會使脫硫漿液中Cl濃度逐漸升高,為了維持系統穩定運行和保證石膏品質,需控制脫硫漿液中Cl濃度不高于20000mg/L,定期排出一部分漿液,即脫硫廢水,廢水成分主要包括懸浮物、過飽和的亞硫酸鹽和硫酸鹽、無機鹽離子(Ca2+、Mg2+、SO42-、Cl-)及重金屬等,其中很多是國家環保標準中要求控制的第一類污染物。由于水質的特殊性及各種重金屬離子對環境很強的污染性,脫硫廢水處理難度大且需進行單獨處理。因此,盡管脫硫廢水水量在電廠廢水中比例較小,但是其含鹽量高、污染種類多、水質波動大,已成為燃煤電廠中成分最復雜、處理難度最大的廢水。隨著廢水排放標準的日益嚴格及用水、排水收費制度的建立,火電廠作為用水、排水大戶,無論從環境保護還是從經濟運行角度,節約用水和減少外排廢水已變得十分必要。

2015年4月16日,國務院印發《水污染防治行動計劃》,簡稱“水十條”。嚴苛的環保政策促使電廠的廢水必須實施零排放。

現有常規的脫硫廢水零排放工藝路線比較,如表1。

通過表1比較結果,不難看出,低溫蒸發濃縮+旁路煙道蒸發最大的優點就是無需進行預處理,而且不受廢水處理總量限制,有很高的靈活性,且操作簡單,日常維護量小等,在廢水零排放市場,具有很強的優勢,未來市場空間很大。同時,該工藝在運行過程中,將廢水濃縮的同時,將廢水中的水蒸發出來,回收利用,在實現廢水零排放的同時,還可以實現節水的目的。

(2)實驗目的

①由于廢水含Ca2+、Mg2+、SO42-高,濃縮后設備尤其是換熱器易堵塞,重點考慮晶種法防結垢問題,保證系統長期穩定運行;

②摸索各設備換熱系數K。

2.實驗原理及工藝描述

(1)實驗原理

低溫蒸發技術原理:將脫硫廢水加熱到一定溫度后引入蒸發室,由于該蒸發室中的壓力控制在低于熱脫硫廢水溫度所對應的飽和蒸汽壓的條件下,故熱脫硫廢水進入蒸發室后急速地部分氣化,從而使熱脫硫廢水自身實現了濃縮的目的。

(2)工藝描述

本試驗選擇單效強制循環蒸發工藝,熱源選用低品位蒸汽。

物料流向:原料經進料泵進入蒸發室,蒸發室內廢水經強制循環泵輸送至加熱室管程,而后被加熱后的廢水再次進入蒸發室蒸發濃縮,達到濃縮要求后經出料泵排出。

蒸汽及冷凝水流向:飽和生蒸汽進入加熱室殼程與原料進行換熱,冷凝后排至界外再利用;分離產生的二次蒸汽進入間接冷凝器,與間接冷凝器殼程的循環水換熱冷凝后,冷凝水進入冷凝水罐收集,輸送至外界再利用,間接冷凝器內的不凝氣由真空泵排出。

本套系統中會產生少量不凝氣,長期積累會在冷凝側的局部形成較高濃度,導致傳熱效率明顯下降,本蒸發系統在加熱室設有專用的不凝氣排出口,因此在蒸發過程中可隨時打開不凝氣閥門進行定期排出,以提高傳熱效率。

3.實驗數據及分析

本實驗裝置按照廢水進料量1000kg/h,蒸發量按照667kg/h,濃縮倍率按照3倍進行設計。

試驗過程中進行了兩組168連續運行試驗,一組原水取自澄清器后,另外一組原水取自三聯箱前。

澄清器后原水中主要為可溶解性鹽分及少量懸浮物,澄清器后取水168期間,進入系統的廢水總量184t(含可溶性鹽及懸浮物),平均每小時廢水給料量1095kg/h;二次蒸汽冷凝水總量116.28t,平均每小時蒸發量為692kg/h;平均濃縮倍率2.72倍。本組試驗濃縮液出料泵排放量與進料泵流量連鎖,進料泵流量與蒸發室液位連鎖,由于蒸發室液位波動較大,未達到濃縮倍率要求,所以在8月14日19:10修改濃縮倍率為3.6,8月15日10:47修改濃縮倍率為4,15:28調整濃縮倍率為4.5。

三聯箱前原水中主要為可溶解性鹽分及懸浮物,懸浮物濃度為1%~3%,三聯箱前取水168期間,進入系統的廢水總量193t(含可溶性鹽及懸浮物),平均每小時廢水給料量1149kg/h;二次蒸汽冷凝水總量122.69t,平均每小時蒸發量為730kg/h;平均濃縮倍率2.74倍。本組試驗濃縮液出料泵排放量與二次蒸汽冷凝水流量連鎖,進料泵流量與蒸發室液位連鎖,蒸發室液位波動范圍調小,且168試驗期間未進行參數調整。

(1)熱量平衡

①澄清器后取水

A.進入系統熱量

B.帶出系統熱量

C.熱量損失:11.06%

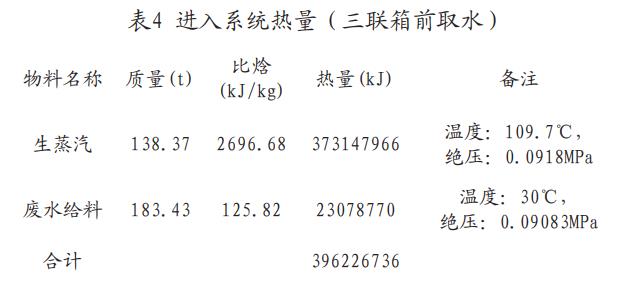

②三聯箱前取水

A.進入系統熱量

B.帶出系統熱量

C.熱量損失:9.84%

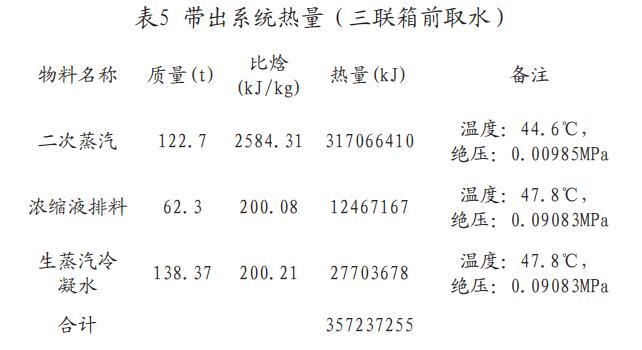

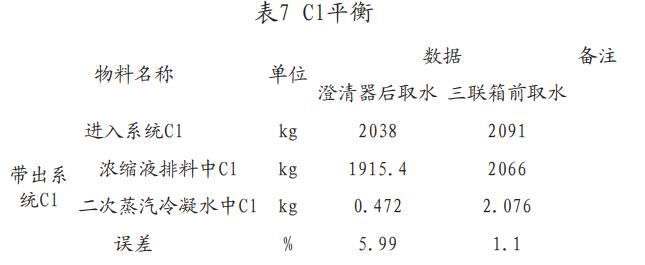

(2)水平衡

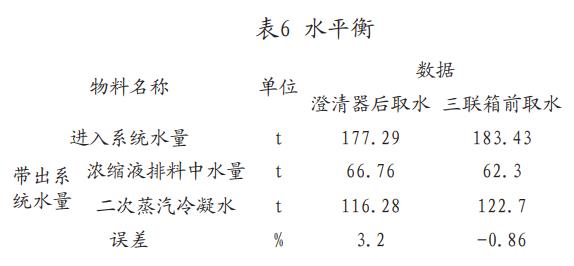

(3)Cl平衡

①澄清器后取水

澄清器后取水試驗過程,水質化驗結果,據分析415號原水樣品,430~433號濃縮液樣品中Cl離子濃度有問題,故在Cl平衡計算過程中有問題的樣品中的Cl濃度采用實驗過程中自己化驗的數據,得出以下計算結果。

由于廢水來水水質有波動,所以取樣化驗結果與實際會有誤差。

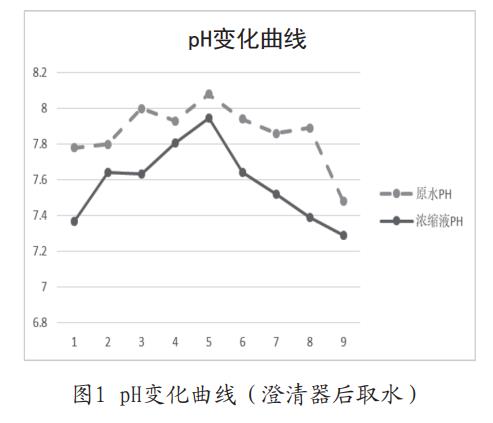

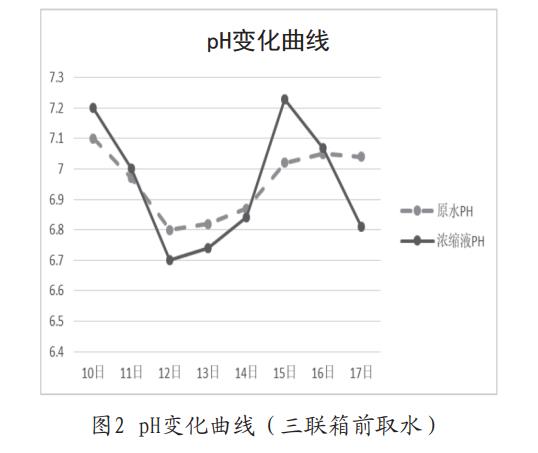

(4)pH變化曲線

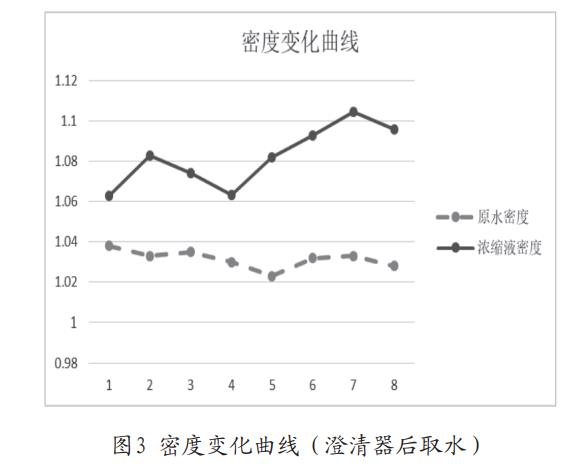

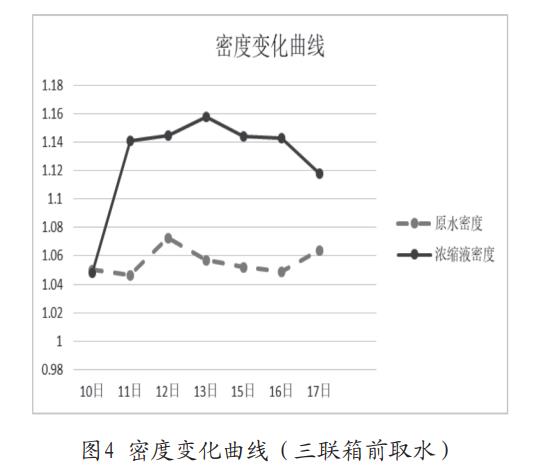

(5)密度變化曲線

澄清器后取水:原水密度基本穩定在1.02~1.04t/m3之間,濃縮液后邊密度升高,是因為提高了濃縮倍率。

三聯箱前取水:原水密度基本穩定在1.04~1.08t/m3之間,含固量1%~3%之間,其中14日化驗結果顯示,取樣存在問題,剔除該點。整體來看,原水濃度發生變化時第二天濃縮液的數據也會隨之發生變化,變化趨勢與前一天原水濃度變化趨勢一致。

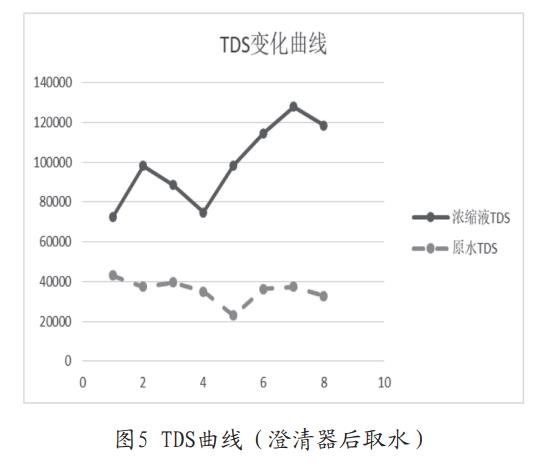

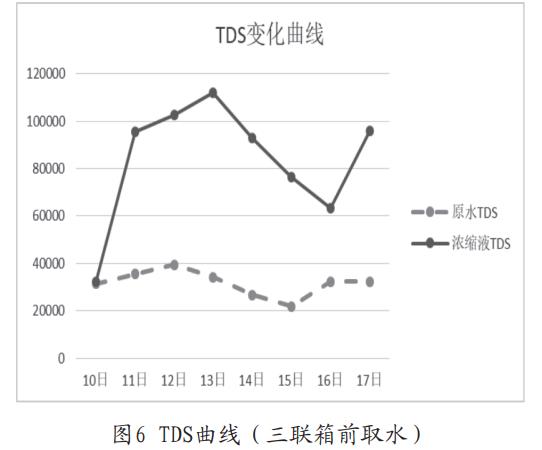

(6)TDS變化曲線

澄清器后取水:原水TDS基本穩定,略有降低,濃縮液后邊TDS濃度升高,是因為提高了濃縮倍率。一天之內即可達到設定濃縮倍率。

三聯箱前取水:試運行第二天即可達到設定濃縮倍率,濃縮液TDS與原水TDS變化趨勢基本一致。

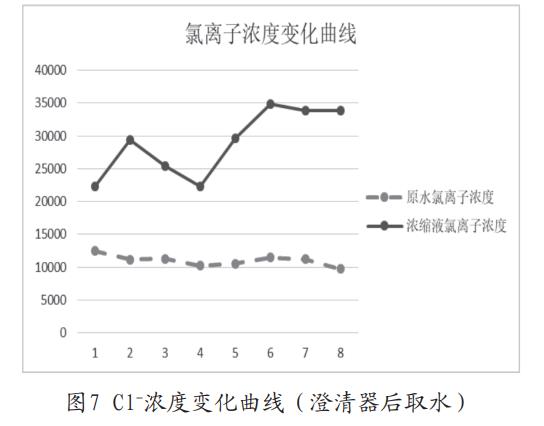

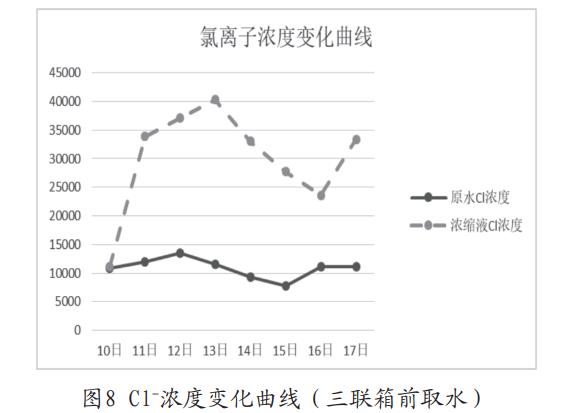

(7)Cl變化曲線

澄清器后取水:原水Cl基本穩定,略有降低,濃縮液后期濃縮液Cl濃度升高,是因為提高了濃縮倍率。

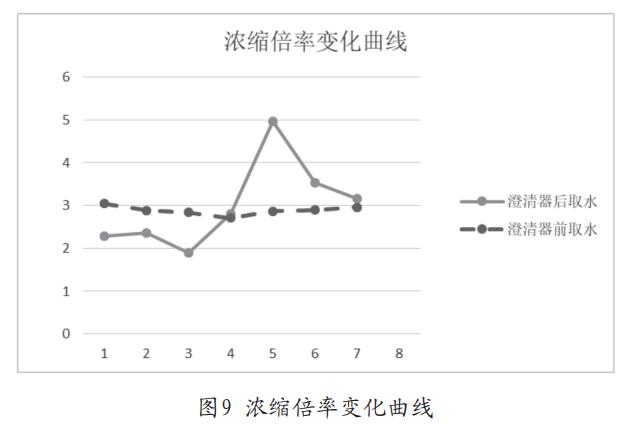

(8)濃縮倍率變化曲線

本曲線濃縮倍率按照后一天濃縮液TDS濃度與前一天原水TDS值計算得來。

澄清器后取水168期間,中間出現循環水泵故障,導致停機2次,蒸汽管路泄露導致停機1次。

澄清器后取水168期間,濃縮液出料泵排放量與進料泵流量連鎖,進料泵流量與蒸發室液位連鎖,由于蒸發室液位波動較大,所以前期未達到濃縮倍率要求,所以在8月14日19:10修改濃縮倍率為3.6,8月15日10:47修改濃縮倍率為4,15:28調整濃縮倍率為4.5,濃縮倍率才達到要求。

三聯箱前取水168期間,濃縮液出料泵排放量與二次蒸汽冷凝水流量連鎖,進料泵流量與蒸發室液位連鎖,蒸發室液位波動范圍調小,且168試驗期間未進行參數調整,所以濃縮倍率較為平穩。

(9)成分分析

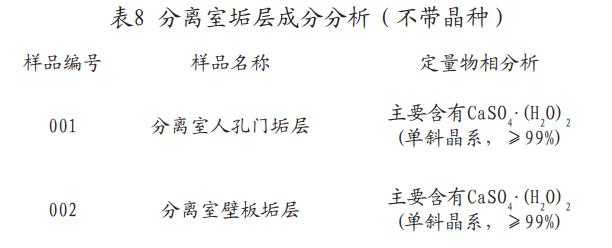

①不帶晶種

對第一組實驗中分離室垢層、分離室人孔門垢層進行成分分析,CaSO4·2H2O≥99%。

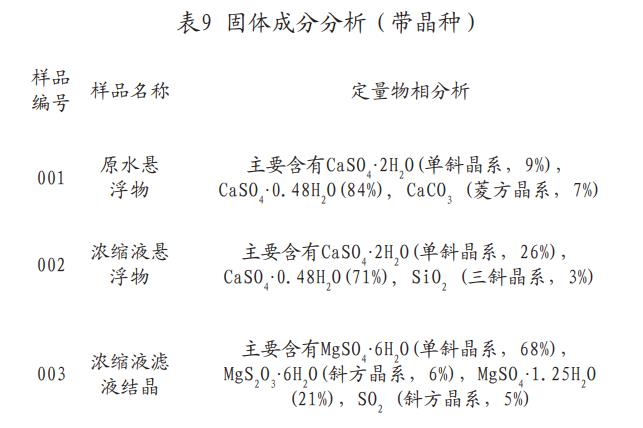

②帶晶種

對第二組試驗中原水懸浮物、濃縮液懸浮物、濃縮液濾液結晶鹽進行成分分析,懸浮物中半水硫酸鈣考慮為烘干過程中失掉結晶水,所以懸浮物成分以CaSO4·2H2O為主;濃縮液濾液結晶鹽成分以MgCl2·6H2O為主。

4.結垢情況

(1)澄清器后取水

2020年8月10日-2020年8月17日,進行了第一組168實驗數據,廢水從澄清器后引入蒸發濃縮系統,通過運行情況來看,運行期間,換熱效果未出現明顯下降,實驗結束后,打開分離室人孔門及加熱器變徑管,觀察系統結垢情況,分離室壁板結垢厚度約1mm,顏色呈紅色,對分離室壁板結垢以及分離室人孔門結垢進行成分分析,CaSO4·2H2O≥99%,成分分析中未發現Fe3+存在,考慮可能是有機物導致廢水顏色及結垢層顏色為紅色。

(2)三聯箱前取水

2020年10月10日-2020年10月17日,進行了第二組168實驗數據,廢水從三聯箱前引入蒸發濃縮系統,運行前,系統內結垢未進行酸洗,在原結垢基礎上繼續運行,通過運行情況來看,運行期間換熱效果未出現明顯下降,實驗結束后,打開分離室人孔門及加熱器變徑管,觀察系統結垢情況,換熱器及分離室壁板結垢厚度未出現明顯增加,結垢層厚度仍為1mm左右,且分離室結垢出現了局部脫落情況。

5.傳熱系數

(1)加熱室傳熱系數

用生蒸汽溫度和循環漿液溫度計算,加熱室傳熱系數~1050kJ/(h.m2.℃),低于設備廠家提供的600~800W/(h.m2.℃);根據運行參數,加熱室生蒸汽冷凝水溫度低于50℃,說明加熱室選型偏大,加熱室內存有生蒸汽冷凝水,導致加熱室換熱面積并未得到充分利用,所以用設計換熱面積核算的換熱系數偏低。

(2)冷凝器傳熱系數

用循環水進出口溫度、二次蒸汽溫度、二次蒸汽冷凝水溫度計算,冷凝器傳熱系數2200~2900kJ/(h.m2.℃),高于設備廠家提供的500W/(h.m2.℃)。

6.結論

(1)系統運行

兩次168試運行期間,系統運行穩定,換熱效果良好,系統未出現處理能力下降情況。系統最大出力,二次蒸汽最大蒸發量可達1.27t/h。

(2)二次蒸汽冷凝水水質

①澄清器后取水168運行期間,二次蒸汽冷凝水水質非常好,TDS濃度為5~10mg/L,完全可以回收利用。

②三聯箱前取水168運行期間,二次蒸汽冷凝水水質非常好,TDS濃度為<15mg/L,完全可以回收利用。

(3)系統結垢

澄清器后取水168運行期間,系統內出現了少量結垢,結垢層厚度1mm左右,顏色呈紅色,對分離室壁板結垢以及分離室人孔門結垢進行成分分析,CaSO4·2H2O≥99%,成分分析中未發現Fe3+存在,考慮可能是有機物導致廢水顏色及結垢層顏色為紅色。

三聯箱前取水168運行期間,垢層在原有垢層基礎上未見明顯增加,而且出現了局部脫落情況。

結垢層沒有影響系統換熱效果以及系統的連續運行,且晶種法有良好的防結垢的效果。

(4)傳熱系數

加熱室生蒸汽冷凝水溫度低于50℃,說明加熱室選型偏大,加熱室內存有生蒸汽冷凝水,導致加熱室換熱面積并未得到充分利用,導致核算加熱室傳熱系數~1050kJ/(h.m2.℃)。

冷凝器傳熱系數2200~2900kJ/(h.m2.℃),高于設備廠家提供的500W/(h.m2.℃)。(來源:北京清新環境技術股份有限公司,安徽開發礦業有限公司)