紡絲生產廢水的特點在于污染物濃度高,含有有毒物質甲酸,有濃烈刺激性酸味及腐蝕性。甘肅某企業主產的聚甲酸基纖維(紡絲),其生產廢水主要是甲酸,針對該物質的基本性質及特征,采用鐵炭微電解工藝進行甲酸的去除,確保出水水質滿足《污水綜合排放標準》(GB8978-1996)第二類污染物最高允許排放濃度一級標準。

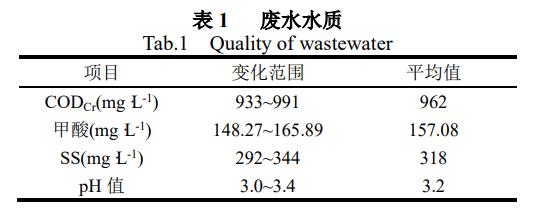

1、廢水水質

該企業自產廢水量為1686m3/d。廢水成分主要為甲酸,占93%以上,根據企業自檢及多次取樣的檢測結果,廢水水質見表1。

2、廢水處理工藝

2.1 工藝流程

工藝流程見圖1。

將紡絲廢水通過加壓泵打入鐵炭微電解柱,同時調節微電解柱內的鐵炭比為1∶1.2;在催化微電解作用下,將二價鐵離子轉化為三價鐵離子;再通過加堿曝氣,使曝氣池中紡絲廢水與堿飽和溶液的體積比為1∶1,使有機物與三價鐵離子結合生成氫氧化鐵的高聚物,生成絮體沉淀;之后通過沉淀池分離出沉淀物,使得出水達到《污水綜合排放標準》(GB8978-1996)第二類污染物最高允許排放濃度一級標準。

2.2 主要構筑物與設備

①藥劑投加方式

藥劑投加采用液體投加方式將配制成3%的堿飽和溶液,通過曝氣池中的斜管,靠重力進入紡絲廢水中。

②鐵炭微電解柱

鐵炭微電解柱選用圓柱形結構,依據中試規模確定基本尺寸,設計體積V=2000m3,底面直徑為35.6m,反應器高度為2m,內置1~3mm粒徑鐵屑及2~3mm粒徑焦炭,裝填高度1.5m,反應停留時間(RRT)為20~30min。

③加堿曝氣池

本工藝中加堿曝氣池采用盤式擴散器,曝氣頭采用陶瓷剛玉膜,單個曝氣量10~15m3/h。設計容積V=2000m3,底面面積為749.06m2,反應器高度為2.67m。空氣經曝氣管進入池內,氣體從池底流向池頂;堿液經斜管從池頂流入池內,曝氣時間10~20min。

④沉淀池

本工藝中沉淀池采用重力沉降分離方式。設計容積V=2500m3,底面面積為856.2m2,反應器高度為2.92m。內部設置錯流式組合波紋板和三相分離器。汽水混合液從曝氣池進入沉淀池中,因重力作用,液體的實際流速較慢,而氣體的實際流速較快,從而使氣體脫離液體,二者的流速差均為0.3m/s。絮體沉淀物經沉降室沉降后去除,沉降時間為15~20min。

3、工藝調試與效果

3.1 工藝調試

該套工藝主要調試部分為鐵炭微電解柱。為了使反應高效、快速進行,經計算,電解柱內的鐵炭比為1∶1.8為最宜,鐵屑最佳粒徑為1~3mm及焦炭最佳粒徑為2~3mm。同時,鐵炭微電解應在酸性條件下進行反應,以保證有足夠的新生態氫離子,并防止填料板結,但是,酸性強,耗酸、耗堿量都大,鐵的消耗量也大,沉淀物也多。從經濟性能考慮,進水pH值的適宜范圍為3.0~3.4。曝氣池內,為使堿液、廢水和氣體能夠充分混合并反應生成絮狀沉淀,需使流體呈湍流狀態。并加堿調pH值至7.2,曝氣時間控制在10~20min。

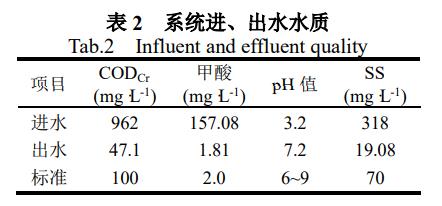

3.2 運行效果

本工藝自投入實際運行三個月以來,經過了多次水質監測,出水水質一直穩定達標,具體監測數據如表2所示。

3.3 技術經濟分析

該工程總投資為109.9萬元。該工程實際日常運行成本主要為電費、鐵屑費和藥劑費。實際處理水量為1686m3/d,鐵屑費用為0.51元/m3,藥劑費為0.38元/m3,電費為0.36元/m3,垃圾處置費為0.06元/m3,總計水處理費用為1.31元/m3。

4、結論

(1)采用鐵炭微電解工藝處理紡絲生產廢水,工藝運行穩定,出水水質滿足《污水綜合排放標準》(GB8978-1996)第二類污染物最高允許排放濃度一級標準。

(2)工藝中將有機物甲酸轉化為絮狀沉淀物是核心環節,所以保證曝氣池內足夠的反應時間是關鍵。經過多次試驗結果得出加堿曝氣反應停留時間(RRT)10~20min最適宜。

(3)該工藝設備緊湊、占地少,且儀器操作簡單,日常運行成本為1.31元/m3。根據王曉兵、胡國強等實驗資料表明,萃取法氧化甲酸的經濟與技術性能尚不理想,藥劑費過高,反應pH值控制范圍較苛刻。相比之下,采用鐵炭微電解法法,可提高反應效率22%,節省運行成本約11.9%,取得了良好的經濟效益。(來源:上海市政工程設計研究總院第十市政設計院有限公司,蘭州交通大學 環境與市政工程學院)