福建某礦山采用堆浸-萃取-電積工藝提銅,其含銅酸性廢水主要為堆場淋濾液、萃余液及礦坑水,具有pH值低、水量大、有價金屬離子濃度低、水質復雜等特點,國內外常用處理工藝有:中和沉淀法、萃取法、微生物法、膜處理技術等。該礦水處理車間采用石灰中和法處理含銅酸性廢水,石灰用量為22kg/m3~32kg/m3,處理成本較高。礦銅浮選廠生產過程中會產出銅尾礦漿,呈堿性且粒度大,利用這一特點,考慮往含銅酸性廢水處理系統中引入銅礦尾漿,通過小型試驗確定工藝優化方案及參數,工業調試后連續運行,取得較好的效果。

1、試驗部分

1.1 試驗材料

1.1.1 試驗試劑

生石灰(工業級CaO≥70%)、PAM(工業級)。

1.1.2 試驗儀器設備

恒溫電動攪拌器、pH計、電子天平、燒杯、1L量筒。

1.1.3 試驗水樣

含銅酸性廢水:pH為1.22~2.50、Cu濃度50mg/L~80mg/L、Fe濃度7g/L~10g/L、Al濃度500mg/L~1100mg/L、Zn濃度200mg/L~300mg/L、硫酸濃度為9.5g/L~12.0g/L。

1.2 試驗原理

石灰中和法是利用石灰中和含銅酸性廢水中酸性物質、沉淀重金屬的一種常規方法,涉及的反應式有:

反應中生成的氫氧化鐵、氫氧化鋁膠體為表面活性劑,可通過膠體雙電層及吸附橋架作用加速渣的沉降。

1.3 試驗方法

石灰中和試驗:取5L含銅酸性廢水,加入一定量的銅尾礦漿,用石灰調節pH值為7.0,攪拌反應30分鐘后,加入5mg/L的PAM并攪拌均勻,靜置20分鐘后過濾,上清液送檢。

絮凝沉降試驗:量取1L石灰中和后混合液,緩慢攪拌并加入PAM并攪拌30秒,然后置于1L量筒中,在一定時間間隔下測定固液交界面的高度,并繪制其隨時間變化的曲線。將石灰中和混合液稀釋成不同倍數,重復進行絮凝沉降試驗。

1.4 結果與討論

1.4.1 銅尾礦漿用量對石灰中和效果的影響

在原水pH為1.56、Cu濃度67.04mg/L,Fe濃度7.48g/L,Zn濃度205.08mg/L,Al濃度628mg/L的條件下進行不同銅礦尾漿用量試驗,結果見表1。

由表1可知,隨著銅尾礦漿用量增大石灰用量逐漸降低,出水重金屬濃度總體降低,出水Cu、Zn均能達到《污水綜合排放標準》(GB8978-1996)中一級標準;當銅尾礦漿用量為9.2g/L時,石灰用量可降至24.4g/L,繼續增大銅尾礦漿用量,石灰用量變化很小。混合液質量濃度隨著銅尾礦漿用量增大而增大,其濃度變大會給系統帶來不利影響,一方面會增大產渣量,另一方面會降低絮凝沉降速度,增加絮凝劑用量。綜合考慮石灰用量與處理系統穩定性,選擇銅尾礦漿用量為9.2g/L。

干渣質量:9.2×30%=2.76g。減少石灰用量:25.6-24.4=1.2g/L,1m3水中加入9.2g的30%銅尾礦漿可以節省1.2kg石灰,1噸的干銅尾礦渣相當于0.435噸石灰。

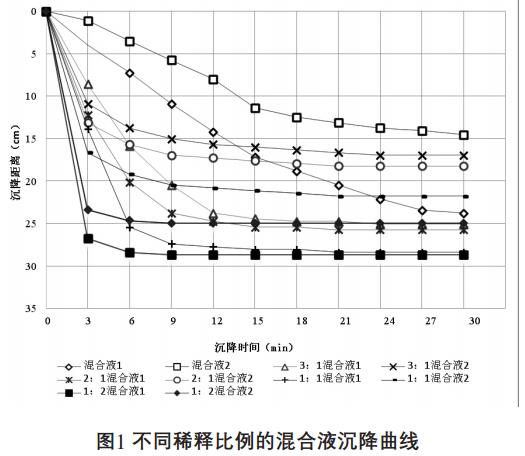

1.4.2 混合液質量濃度對絮凝沉降效果的影響

取1.4.1試驗中石灰中和后混合液,其中混合液1(未添加銅尾礦漿),混合液2(銅尾礦漿用量為9.2g/L),進行絮凝沉降試驗,按一定的比例(混合液:水=3:1,2:1,1:1,1:2)稀釋,再添加10mg/L的絮凝劑,進行絮凝沉降試驗,結果如下:

由圖1可知,在未稀釋的情況下,混合液1沉降速度快于混合液2,添加銅尾礦漿會增大混合液濃度,不利于絮凝沉降。隨著稀釋倍數的增大,稀釋后混合液絮凝沉降效果變得更好。混合液1按“混合液:水”=1:2稀釋,其絮凝沉降效果最好;混合液2按照“混合液:水”=1:2稀釋,其絮凝沉降效果最好,混合液與水按照1:1稀釋時也能取得不錯效果,此時混合液濃度為3%~5%,同樣稀釋倍數下,混合液1的絮凝沉降速度要優于混合液2,但水質發黃不清澈,石灰中和過程添加銅尾礦漿水質很清澈。因此,為了取得較好的絮凝沉降效果,后續工業試驗需控制濃密機進料濃度3%~5%。

2、工業調試及運行效果

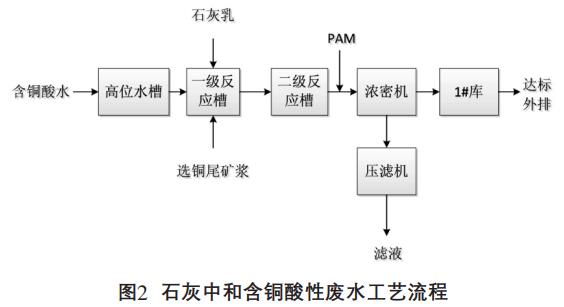

2.1 工藝流程圖及說明

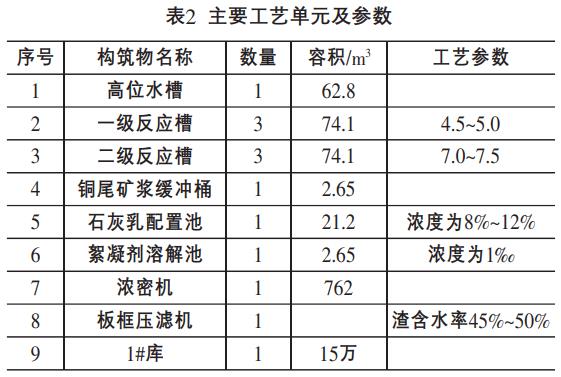

廢水處理系統共有2個處理系列,本次調試僅使用1個系列,石灰中和含銅酸性廢水工藝流程見圖2。

含銅酸性廢水經離心泵提升至高位水槽,再自流分配至一級反應槽,往一級反應槽中加入一定量的石灰乳、銅尾礦漿,反應后自流至二級反應槽,控制二級反應槽pH值7.0~7.5,二級反應槽出水經過明渠進入濃密機,往明渠中添加PAM,混合液在濃密機中進行絮凝沉降,上清液各項指標達標后外排,渣漿經壓濾機壓濾,濾液達標外排,壓濾渣委外處置。主要工藝單元及參數見表2。

2.2 工業調試

工業調試過程中,往處理系統中加入銅尾礦漿會增大處理液濃度,增大濃密機負荷,為保證處理系統穩定運行,需要校核18m濃密機負荷及反應停留時間。

2.2.1 校核濃密機負荷

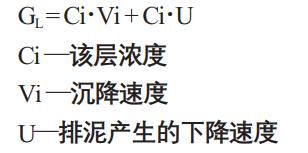

濃密機進料負荷的計算方法采用極限固體通量計算法,任何濃度層連續濃密機的固體通量為:

濃密機必須在低于固體極限通量GL條件下工作,根據物料平衡,極限固體通量也是底流排量和底流濃度的乘積。根據近幾年運行情況,18m濃密機的底流處理能力為150m3/h,底流濃度均值為15%(密度為1101.69kg/m3)。

極限進料負荷:150m3/h×15%×1101.69kg/m3=24.79t/h=594.96t/d。

2.2.2 參數控制

小型試驗結果表明:添加9.2g/L的30%銅尾礦漿能取得較好效果,此時混合液濃度約9.5%(密度1062.09kg/m3),根據濃密機極限負荷推算酸水處理量:Q×9.5%×1062.09kg/m3≤24.79t/h,酸水最大處理能力為245m3/h。

絮凝沉降試驗結果表明:混合漿濃度小于5%時沉降效果較好,但反應液的濃度為9.5%;因此,工業調試中用2臺潛水泵(流量為120m3/h)抽1#庫清水稀釋濃密機進料,將進料濃度控制在5%以下。

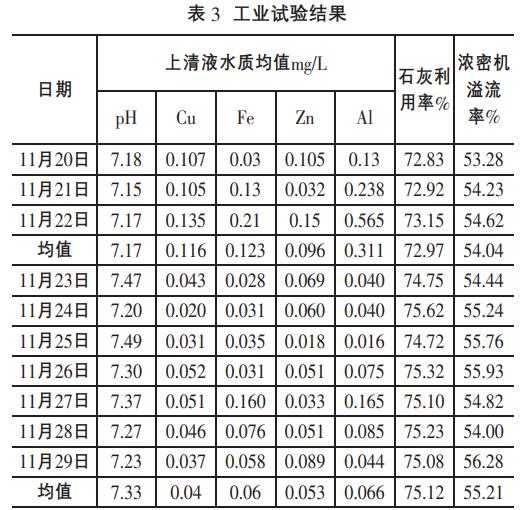

2.2.3 校核反應時間

一般情況下,石灰處理酸性廢水的反應時間應≥30min。反應系統6個攪拌桶總容積為148.2m3,水力停留時間為148.2m3÷245m3/h=0.6h=36min,能滿足要求。2.2.4調試結果2017年11月20日~11月29日進行工業調試,其中11月20日~11月22日進行空白試驗;11月23日~11月29日進行引入銅尾礦漿工業試驗,銅尾礦漿加入量為9.2kg/m3,結果見表3。

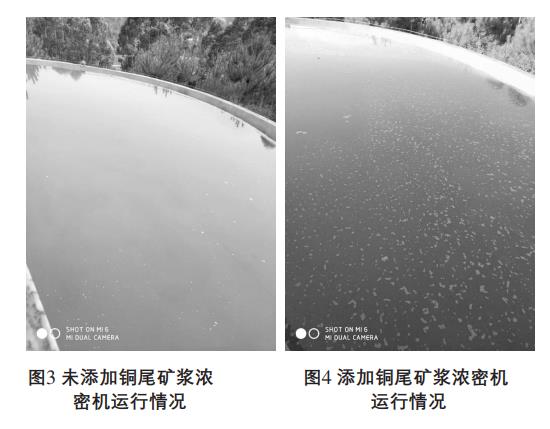

由表3可知,含銅酸性處理系統添加銅尾礦漿后,出水Cu、Fe、Zn、Al均有一定的降低,達到Cu、Zn減排的目的;平均石灰利用效率提高了2.15%,溢流率提高了1.17%。調試過程中濃密機運行情況見圖3、圖4。

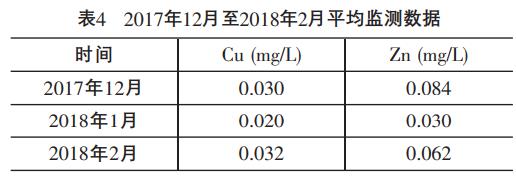

2.3 工業運行效果

2017年12月至2018年2月工業運行監測結果見表4,數據表明系統運行正常,處理效果穩定,出水Cu、Zn濃度穩定低于0.2mg/L。石灰利用率可達75%,濃密機溢流率可達55%。

3、處理成本分析

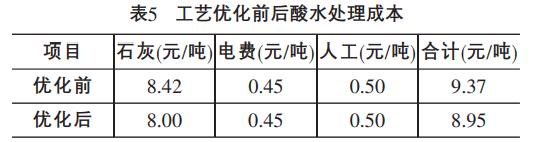

該工藝是在現有處理系統上進行調整,增設銅尾礦漿緩沖桶、輸送管道及離心泵,工程改造費用約6.5萬元。含銅酸水處理成本主要包括藥劑費、電費、及人工成本,處理系統兩個系列日處理酸水12000m3,工藝優化前后處理成本見表5。

工藝優化后可節省成本0.42元/噸,年節約成本約160萬元。

4、結論

(1)小型試驗結果表明:含銅酸水處理過程中引入9.2g/L的30%銅尾礦漿后,可以降低石灰用量1.2kg/m3;

(2)工業調試及運行結果表明:該系統處理效果穩定,石灰利用率可提高2.15%,濃密機溢流率可提高1.17%。Cu、Zn濃度均穩定低于0.2mg/L,去除率分別為99.7%、99.9%,最大限度減少Cu、Zn外排總量,環境效益顯著;

(3)不增加其它化學試劑,實現了“以廢治廢”,年節約160萬元。(來源:福建百靈天地環保科技有限公司)