磷礦是一種重要的礦物資源,主要用于生產磷酸、磷肥及磷酸鹽產品。磷礦中鎂鋁鐵等雜質特別是鎂的存在會對磷礦的濕法加工帶來一系列極為不利的影響。在濕法磷酸生產中鎂幾乎全部進入磷酸中,不但會增加硫酸的消耗,還造成硫酸鈣結晶細小,使得磷石膏過濾強度下降,洗滌效率、磷收率也隨之降低。對于相同規模的生產裝置,其實際生產能力隨著磷礦含鎂量的增加而下降。不僅如此,磷礦中的鎂進入磷酸液相后,也給磷酸的后續加工帶來不利影響,在濃縮磷酸時增加酸的粘度并且析出沉淀物極易堵塞系統,在磷銨生產時容易出現造粒困難和產品氮養分不足以及生產磷酸鈣鹽時造成產品鈣養分不足等問題。

對于脫除磷礦中包括鎂在內的雜質,目前國內外主要采用擦洗、正反浮選和重介質選取等物理方法來使磷礦和雜質分離,從而達到富集磷礦并且除雜的目的。然而僅采用物理選礦的方法,很難將磷礦中MgO含量降到1%以下,而且磷損失較大,因此,需要研究進行其它處理方法,而對高鎂含量的磷礦而言,研究有效降低氧化鎂含量的方法更為迫切。化學脫鎂主要利用“弱酸脫鎂冶的原理。磷礦中的鎂基本是以白云石(CaMg(CO3)2)的形式存在,利用在弱酸介質如稀硫酸中CaMg(CO3)2的反應活性遠大于氟磷酸鈣的特性,使H+通過磷礦顆粒微細孔隙滲透至白云石微粒表面參加反應,以達到分解CaMg(CO3)2、脫除Mg的目的,從而降低磷礦中的鎂含量。

磷化工的生產過程中會產生大量的酸性廢水,該廢水一般酸性強,磷氟含量高,需要處理才能作為工藝水循環使用或達標外排。研究該酸性廢水的利用,可以降低企業污水的處理負荷,并且同時達到節能減排的效果,環保效益顯著。本項目主要利用該磷化工酸性廢水,通過化學脫鎂原理開展脫除高鎂磷礦中氧化鎂的研究。

1、實驗

1.1 實驗原料

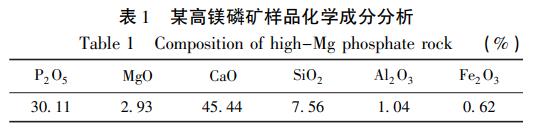

實驗所用高鎂磷礦樣品取自貴州福泉,化學成分分析如表1所示。

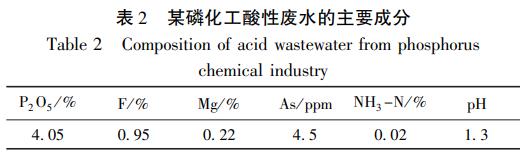

所用磷化工酸性廢水取自貴州福泉馬場坪工業園,主要成分見表2。

1.2 實驗方法

按一定的液固比在一定溫度的酸性廢水中加入高鎂磷礦,連續攪拌反應一定時間。反應結束后,抽濾進行固液分離,分析固相中磷鎂含量,計算磷礦中磷鎂變化情況。

1.3 分析方法

磷礦中五氧化二磷質量分數的測定采用磷鉬酸喹啉質量法,磷礦中氧化鎂的質量分數的測定采用EDTA容量法。

2、結果與討論

2.1 反應溫度的優化

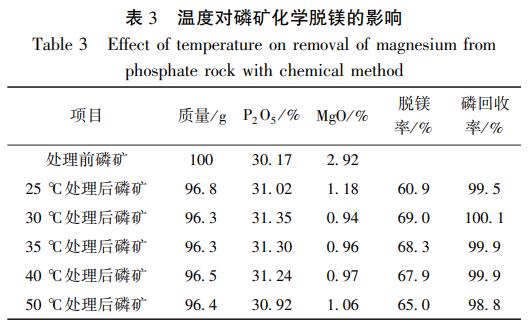

在探索實驗積累的基礎上,首先在工藝條件為液固比4:1,反應時間1.5h下進行25℃、30℃、35℃、40℃、50℃的反應溫度優化工藝實驗,實驗結果如表3所示。

從表3可以看出溫度對脫鎂率有一定影響,脫鎂率隨溫度呈先上升后略有下降的趨勢,在30℃時脫鎂率最高,達到約69%的脫鎂率,脫鎂后中磷礦中氧化鎂僅0.94%。從脫鎂效果和節能以及工業化易實施的角度出發,認為將化學脫鎂反應溫度設定為約30℃較為合適。

2.2 反應時間的優化

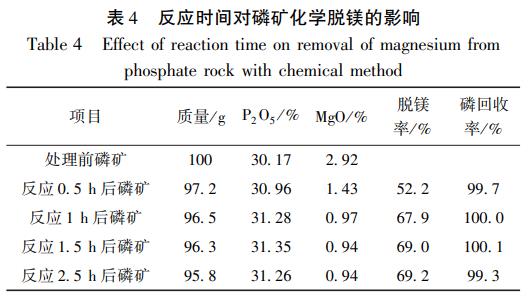

在工藝條件為液固比4:1,反應溫度30℃下進行0.5h、1h、1.5h、2.5h的反應時間優化工藝實驗,實驗結果如表4所示。

從表4可以看出反應時間越長,脫鎂率越高。當反應時間達到1h后,脫鎂率趨于穩定,增長緩慢。當反應時間超過1.5h后,有少量氟磷灰石開始與酸性廢水反應,所以磷回收率開始有下降的趨勢。通過實驗,優選實驗反應時間為1~1.5h,根據生產實際可以做出適當調整,例如當高鎂磷礦中氧化鎂含量較高或脫鎂率指標要求較高時,可以選擇反應時間為1.5h,反之,當磷礦中氧化鎂含量相對偏低或脫鎂率指標要求不高時可以選擇反應時間為1h。

2.3 液固比的優化實驗

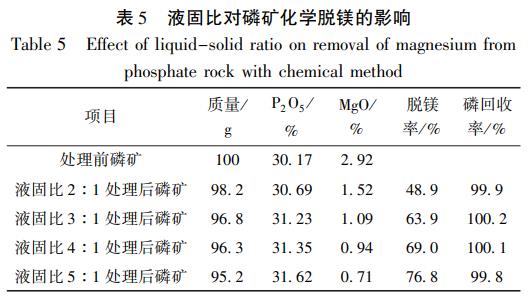

在工藝條件為反應溫度30℃、反應時間1.5h下進行酸性廢水與高鎂磷礦的液固比為2:1、3:1、4:1、5:1的液固比優化工藝實驗,實驗結果如表5所示。

從表5可以看出,液固比對高鎂磷礦脫鎂效果的影響很大,隨著液固比的增大,脫鎂率不斷提高,當液固比為4:1時脫鎂效果達到磷礦中氧化鎂含量小于1%。相對于磷礦,酸性廢水的加入量越大,可與磷礦反應的酸也就越多,并且液相鎂的濃度經稀釋而降低,這也有利于脫鎂反應的進行,所以液固比是影響脫鎂效果的最大因素。

從工業化的角度考慮,液固比是影響工業化裝置大小、產能的重要因素,液固比越大,設備投資規模也就越大。同時,由于化學脫鎂反應后,固液分離的液相含鎂液需進行處理,化學脫鎂反應的液固比越大,需要處理的含鎂液也就越多,因此客觀上也限制了液固比的比例。因此,在滿足高鎂磷礦脫鎂效果的基礎上,需要限制酸性廢水的投入量,實驗優選液固比為4:1。

3、結論

本研究采用磷化工酸性廢水對高鎂磷礦進行化學脫鎂,優選脫鎂工藝為:反應溫度30℃,反應時間1~1.5h,反應液固比4:1,工藝效果是磷礦中氧化鎂從2.92%降至0.94%,脫鎂率約70%,磷回收率約100%。實驗證明該技術可以有效降低高鎂磷礦中氧化鎂含量,脫鎂處理后提高了磷礦的經濟價值,從源頭上降低了磷礦中氧化鎂對制酸制肥的不利影響,為高鎂磷礦的處理利用提供了有效途徑。(來源:中低品位磷礦及其共伴生資源高效利用國家重點實驗室,甕福化工科技有限公司)