1 紅河油田污水回注存在的問題

紅河油田主要采用注水開發的方式,隨著紅河油田不斷開發,原油含水逐漸升高,為了保護環境和維持地層產能,多年來采用將污水處理后回注的方法注水開采。近年來,紅河油田綜合含水率達到 70% ,采出液到達地面溫度 30 ~ 40 ℃ ,礦化度 15000 ~ 55000 mg / L,含有機物多,為細菌生長創造了有利條件。

紅河油田污水處理站將采出水混合打入預收油罐中投加殺菌劑、緩蝕阻垢劑,經過混凝、沉降罐最后過濾。處理后的水體懸浮物、含油、細菌大幅度下降,水質得到明顯的改善。然而在注水過程中又產生新的問題: 經過污水處理站處理后的水質達標,但通過管線輸送至井口時,因污水沿程惡化,導致井口取樣發現水質明顯變差,水體顏色呈黑灰色,有刺鼻氣味,細菌、懸浮物含量較之前增大,致使注水系統、地層堵塞,注水壓力越來越大。不僅注水能耗增加,對注入設備要求提高,注水開發效果也越來越差。除此之外,藥劑處理效率降低、注水井管線腐蝕加重,導致其使用壽命的縮短,嚴重影響著油田的正常生產[1]。本文從微生物腐蝕角度著手,分析回注水沿程惡化的主要原因,為從根本上解決這一問題提供理論依據。

污水中含有多種有害成分如硫酸鹽還原菌( SRB) 、腐生菌 ( TGB) 、鐵細菌( IB) 等微生物,硫酸鹽還原菌數量最多,造成主要危害。

硫酸鹽還原菌( SRB) 是一種在厭氧條件下使含硫氧化物還原成 H2 S 的細菌的統稱。污水中的 SRB 還會與有機物繁殖,其產物可對喜氧細菌創造條件。紅河油田集輸過程中的污水溫度在 25 ~ 55 ℃ 之間,污水的 pH 一般在 7. 2 ~ 9. 0 之間,為 SRB提供了適合生長的條件,因此在紅河油田污水中存在大量的SRB。

腐生菌( TGB) 是喜氧菌的一種,它產生的粘液常附著在管線和設備上,致密且難分解,它們吸附水中的懸浮顆粒、沉淀物,造成注水系統的過濾器堵塞和設備腐蝕,同樣降低注水量,影響原油生產[2]。鐵細菌( IB) 多為好氧菌,溶解氧對 IB 的生長起著重要作用,水中的溶解氧就能供其生長,最適合生長溫度為 30 ~ 50 ℃ 。細菌的存在對注水效果影響很大,有效控制注入水中的細菌含量,是研究紅河油田污水回注腐蝕的關鍵問題。

2 細菌對油田開發的危害

2. 1 設備管線腐蝕

單一的腐蝕機理很難解釋紅河油田現場復雜的腐蝕現象,油田回注污水中細菌的主要腐蝕機理為陰極去極化機理,同時伴生有硫化物作用機理、局部電池機理和陽極區固定機理。由于油田污水密閉輸送的特點,厭氧環境使得 SRB 大量繁殖,SRB 附著在污水系統的金屬表面,產生去極化作用,使油田污水中SO2- 氧化析氫,在紅河油田污水回注系統中,在流速較慢的除油罐和儲液罐壁、注水井環套空間,檢查時發現硫化物含量高,污水顏色也變為黑色,表明 SRB 促進了金屬腐蝕[3]。在監測過程中發現,管壁防腐層出現不均勻凹平的坑蝕,SRB 生長代謝過程中可產生活性硫化物,次磷酸鹽等物質,加速了金屬的腐蝕。腐蝕最初主要為一些易產生粘液的菌體附著,進而逐漸發展成較大菌落,不均勻粘液層或結瘤,形成氧的濃度梯度變化層[4]。在彎管處、已經結垢的垢殼下面形成缺氧環境,為厭氧菌創造條件,點蝕內表面有較厚的垢層,有微孔,小孔內部充滿黑色液體,在較小孔蝕形成后形成相對閉塞的電池,生長的菌群為相對固定的陽極,Fe 為陰極,加劇了點蝕的進度。

紅河油田污水在添加殺菌劑后,細菌含量下降到 n×101 個/ mL以下。但依舊發現各類污水罐體繼續腐蝕,出現黑色腐蝕物,是由于在細菌產生的S2- 與Fe2+ 作用后,生成的部分FeS 作為局部電池的陰極,附著在 Fe 表面( 局部陽極) ,在污水的作用下相互持續反應,相對于沒有被覆蓋的區域,覆蓋部分的金屬表面成為陽極,使管材腐蝕持續進行。

2. 2 油層受到損害

細菌給注水操作帶來很大影響,由于紅河油田長期大量注水,在注水井周圍形成一個溫度等條件適合細菌生長繁殖的層帶,注入水源不斷流動,細菌得以持續繁殖。喜氧菌和厭氧菌在地層內部是協同并存的,還可形成代謝產物、累積生產沉淀,菌體細胞大小在0. 5 ~ 2 μm 之間,當孔隙直徑小于0. 5 μm時,單個細菌有可能堵塞這些微小孔道[5]。菌落形成的粘質膜會腐蝕金屬,堵塞孔道,或使水質發臭。腐生菌通常伴隨鐵細菌在鋼鐵表面形成很大的菌落,同時結瘤,促使產生氧濃差電池腐蝕,造成鋼鐵的腐蝕。由于污垢增加,造成內部缺氧條件,為硫酸鹽還原菌的生長繁殖創造了條件,它分解硫酸鹽產生硫化氫,會生成 Fe2 S3 堵塞地層。

細菌代謝產生多糖,多糖聚結成匯流生物膜,將注入流體中的各種固相顆粒或油滴捕獲形成橋塞,堵塞孔道[6],使油井采收率降低。

3 細菌對紅河油田回注污水腐蝕影響因素

3. 1 腐蝕率與 SRB 含量的相關性

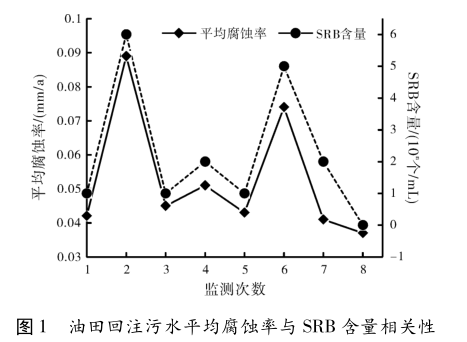

實驗跟蹤監測紅河油田 HH60 回注污水井口水樣,pH 均為7. 5,礦化度 16000 mg / L 左右,檢測水中 SRB 含量并測試室內靜態 N80 鋼片的平均腐蝕率,如圖 1 所示。由圖 1 可知,HH60 回注水平均腐蝕率普遍在 0. 040 ~0. 070 mm / a 之間。現場動態下腐蝕率一般是室內靜態掛片腐蝕率的 4 ~ 10 倍,由此得出 HH60 回注水動態腐蝕率遠高于標準的 0. 076 mm / a,腐蝕性非常嚴重。而 SRB 含量與腐蝕率有很好的相關性,證實了細菌存在對腐蝕有著很大的影響。

3. 2 影響 SRB 含量的因素

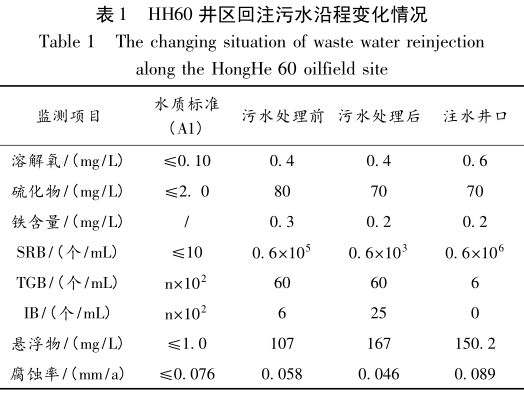

HH60 的水溫夏季在 36 ℃ 左右,水型 NaHCO3 ,礦化度 16000 mg / L,pH 7. 5,此時細菌含量較高,某次監測 HH60 注水沿程結果見表 1。由表 1 可知,回注污水礦化度、溫度及細菌含量等非常高,SRB、懸浮物含量及腐蝕速率均隨沿程取樣點的延長而升高,在注水井口的回注水中硫化物含量達到 70 mg / L、SRB 含量高達 106 個/ mL,懸浮物含量達到了 150. 2 mg / L,井口腐蝕率 0. 089 mm / a,均高于注水水質標準。 腐蝕系統中,是幾種或多種細菌共同作用,互相促進的。鐵細菌創造了局部厭氧的環境,使得厭氧菌如 SRB 大量繁殖,加速了金屬腐蝕。

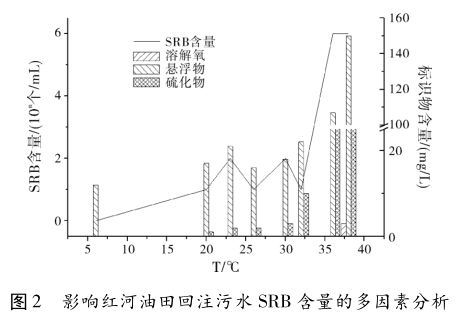

水質沿程惡化及井口不達標主要表現于懸浮物、SRB 含量的大幅升高,其中以 SRB 為主的微生物腐蝕是導致水質沿程惡化的重要原因。實驗對同一井口持續監測,在相同 pH、礦化度的情況下,隨著溫度的升高,溶解氧含量、懸浮物含量、硫化物含量之間的關系以及對 SRB 的綜合影響如圖 2 所示。

由圖 2 可知,水溫在 30 ℃ 以下的 SRB 含量在 102 個/ mL之內,當水溫達到 36 ℃ 時,SRB 含量高達 106 個/ mL。懸浮物含量與 SRB 含量成正比關系,影響最為嚴重。溶解氧、硫化物也隨著 SRB 含量的增加而增加,當 SRB 含量在 105 ~ 106 時的硫化物含量高達 80 mg / L,水體發臭并且有大量黑灰色懸濁物。 SRB 含量的增多加劇了回注水的腐蝕,而腐蝕增強又導致了懸浮物含量的劇增,未除盡的懸浮固體在管道內發生聚集沉降、細菌增長和繁殖、導致硫化物的大量滋生。

4 結 論

紅河油田腐蝕的主要原因是回注污水溫度高、硫酸鹽還原菌含量高,懸浮物、硫化物含量與之密切相關。僅靠投加藥劑不能使污水中細菌得到很好的控制,考慮細菌的生存條件和代謝活性,建議優先使用物理法,盡量減少向水體中加入化學藥劑,減輕水體復雜程度,避免帶入過多的有機質。基于紅河油田現有回注污水質量控制流程,著重考慮以下幾個方面:

( 1) 去除懸浮物。增加過濾裝置,有效去除懸浮物改變細菌生存環境。經過多級過濾的污水,由于有機質含量低,從源頭上減少硫酸鹽還原菌的營養源,可在一定程度上抑制細菌滋生。投加殺菌劑應在過濾后,過濾后的污水懸浮物含量降低,少量的藥劑即可很好的維持水質。

( 2) 抑制硫酸鹽還原菌( SRB) 的活性。SRB 產生的硫化氫危害很大,尋找抑制 SRB 活性的方法,使其少產生硫化氫,可大幅度降低危害。

( 3) 夏季注重藥劑添加程序和管路清洗工作。夏季溫度高,對細菌的生長更有利,合理安排加藥及清洗工作,可有效降低細菌滋生。

( 4) 機械清除腐蝕物。污水處理系統中,儲水罐等設備管線內壁累積大量菌類、腐蝕結垢產物等,應制定周期做好清罐防腐工作,可以較好的防止 SRB 腐蝕過程中點蝕的發生。(來源:中石化華北油氣分公司)