電催化氧化是選用導電性、催化性、耐腐蝕性俱佳的電極,通過其產生的大量羥基自由基去降解廢水中的有機物、氨氮等的一種污水處理技術。因其反應條件溫和、反應過程易于控制、操作方便、靈活性強、對有機污染物礦化徹底,被稱為環境友好型水處理技術,或稱綠色水處理技術,具有廣闊的工業應用前景。

電催化氧化的關鍵是電極材料,如何提高電極的導電性、催化活性,延長電極使用壽命、降低制造成本是電極研究中常見問題。涂層鈦電極(DSA電極)是在鈦基體表面涂敷金屬氧化物制作而成的電催化電極,DSA 電極的出現,一方面克服了傳統電極(石墨電極、金屬電極等)易被污染、氧化效率不高等缺點;另一方面可以通過對材料的加工和涂敷工藝,使本身并不具備結構支撐功能的材料應用于電催化反應中,因此DSA電極成為了目前電化學工業應用廣泛的電極材料。目前較多的DSA電極主要包括 Ti/IrO2電極、Ti/RuO2電極、Ti/MnO2[11]電極、Ti/PbO2電極、Ti/SnO2電極(Ti/SnO2+Sb2O5)等。

傳統的Ti/ SnO2+Sb2O5電極,具有較高的析氧過電位、良好的導電性和優異的電催化性能,在有機電合成和廢水處理等領域具有重要應用,但該電極使用壽命短、易失活。本實驗將Ru元素摻雜到Ti/SnO2+Sb2O5電極涂層中,制備得Ti/Ru/SnO2+Sb2O5電極,期望通過Ru的摻雜,對電極壽命和催化性能進行優化。實驗將Ru以不同比例摻雜到Ti/SnO2+Sb2O5電極涂層中,探究了其催化性能的變化;通過強化壽命實驗探究了Ru摻雜對電極壽命的影響,同時采用電鏡和XRD對涂層的結構表征,闡釋了Ru摻雜對電極壽命和催化性能的改善機理,最終得到壽命和催化性能均較優的Ti/SnO2+Sb2O5電極。隨后將制備的電極應用于垃圾滲濾液MBR出水的降解實驗,考察了制備的Ti/Ru/SnO2+Sb2O5電極在實際應用中的電催化氧化效果。

1 材料與方法

1.1 電極制備

采用浸漬提拉法將不同Ru摻雜含量的聚合前驅體溶膠涂覆鈦網6層,煅燒溫度600 ℃,煅燒時間1 h。得到不同Ru摻雜量的Ti/Ru/SnO2+Sb2O5陽極,其中Sb摻雜量10%,Ru摻雜梯度為0%、1%、5%、10%和15%。

1.2 電極性能及表征

1.2.1 電化學性能

在25 ℃下,苯胺質量濃度為200 mg·L−1的0.1 mol·L−1硫酸鈉溶液中,用CHI660E型電化學工作站測定涂層鈦電極在溶液中的循環伏安曲線(cyclic voltammetry,CV)。

1.2.2 加速壽命

采用恒壓/恒流電源,以制備的電極為陽極,鉑板為陰極,在60 ℃、1.0 mol·L−1H2SO4溶液中,以電流密度為2.0 A·cm−2時槽電壓上升5 V作為評價電極失活的判據,計算加速壽命。

1.2.3 電極涂層表征

采用荷蘭 FEI Nova 400型掃描電子顯微鏡(SEM)對電極表面形貌進行觀察;采用德國Bruker公司D8 ADVANCE射線衍射儀(XRD)對電極涂層進行物相分析。

1.3 垃圾滲濾液MBR出水的電催化氧化降解

取垃圾滲濾液MBR出水(COD=1 060 mg·L−1,取自北京市六里屯垃圾填埋場),用自制的Ti/Ru/SnO2+Sb2O5電極進行電解。通過紫外可見吸收光譜和三維熒光光譜分析來進行出水中的溶解性有機物(DOM)的測試。

2 結果與討論

2.1 電極性能及表征

2.1.1 電化學性能

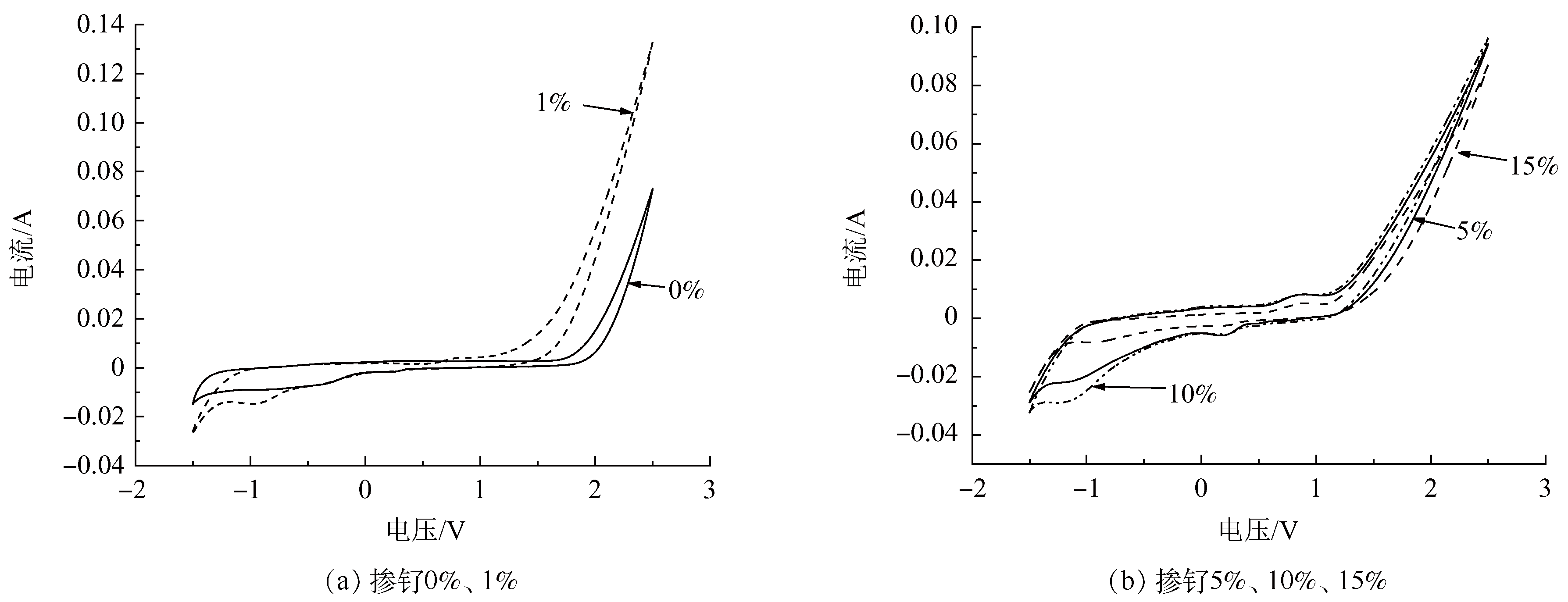

圖1(a)、(b)為不同摻雜Ru含量下所制備的Ti/Ru/SnO2+Sb2O5電極在苯胺質量濃度為200 mg·L−1的0.1 mol·L−1 Na2SO4溶液中的CV曲線。

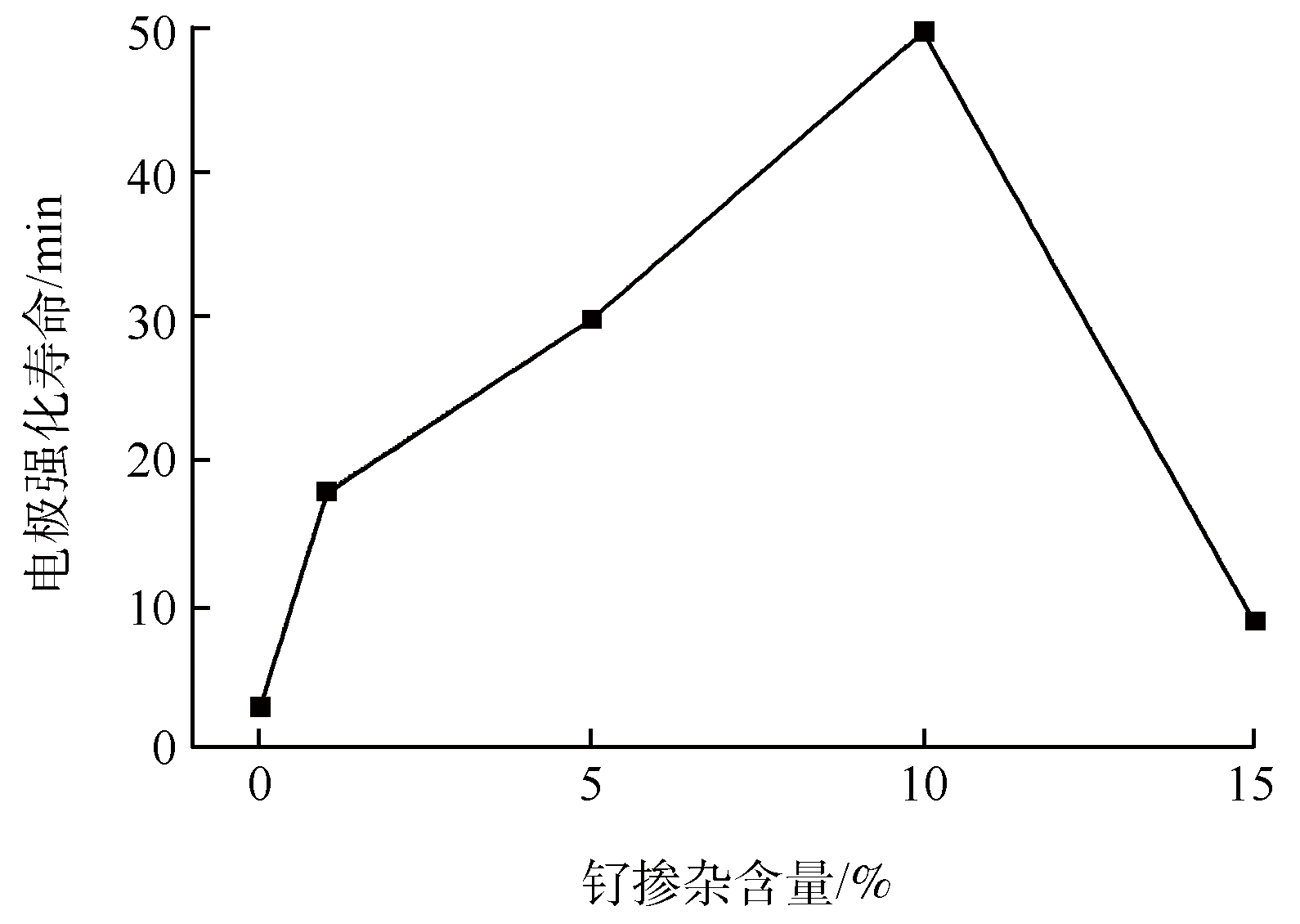

圖2 不同釕含量的Ti/Ru/SnO2+Sb2O5電極強化壽命

在圖1(a)中,在沒有Ru摻雜以及摻雜量為1%的情況下,CV曲線幾乎沒有氧化峰,說明其對苯胺的去除以間接氧化為主;而在圖1(b)中,當Ru摻雜量大于1%時,CV曲線0.8 V處開始出現氧化峰,即苯胺在電極表面發生直接氧化反應。隨著Ru摻雜含量的增加,氧化峰電流密度呈現先增大后減小的趨勢,氧化峰電流密度:10%≈5%>15%,即摻Ru5%和10%的電極催化活性較高,對苯胺的直接氧化能力相對較強。同時,電極的CV曲線面積:10%>5%>1%>15%>0%,表明Ru含量為10%的電極表面活性位點的數量最多,其催化速率最快。所以,Ru摻雜對Ti/ SnO2+Sb2O5電極的電化學性能有明顯改善,摻雜量為10%時,Ti/Ru/SnO2+Sb2O5的電化學性能提升最顯著。

2.1.2 電極壽命

電極壽命隨釕摻雜量變化趨勢如圖2所示,摻雜Sb含量10%,溶膠涂覆6層,煅燒溫度600 ℃,煅燒時間1 h條件下,所制備的不同摻雜Ru含量的Ti/Ru/SnO2+Sb2O5電極,隨著釕摻雜量的增加,強化壽命先延長后縮短,摻雜量為10%時電極的強化壽命在實驗中達到最大,為50 min。

實驗結果表明,Ru的摻雜對傳統Ti/SnO2+Sb2O5的壽命有明顯的影響作用,其原因可能是Ru元素通過置換或填隙進入Ti/SnO2+Sb2O5電極晶格內部,使電極表面致密性發生變化,從而改變其電極穩定性,影響了電極的壽命。當釕摻雜量大于10%時,電極強化壽命下降,這種現象可能由于摻雜Ru過多也會導致陽極涂層裂紋的增多,降低陽極的穩定性。

2.1.3 電極涂層表征

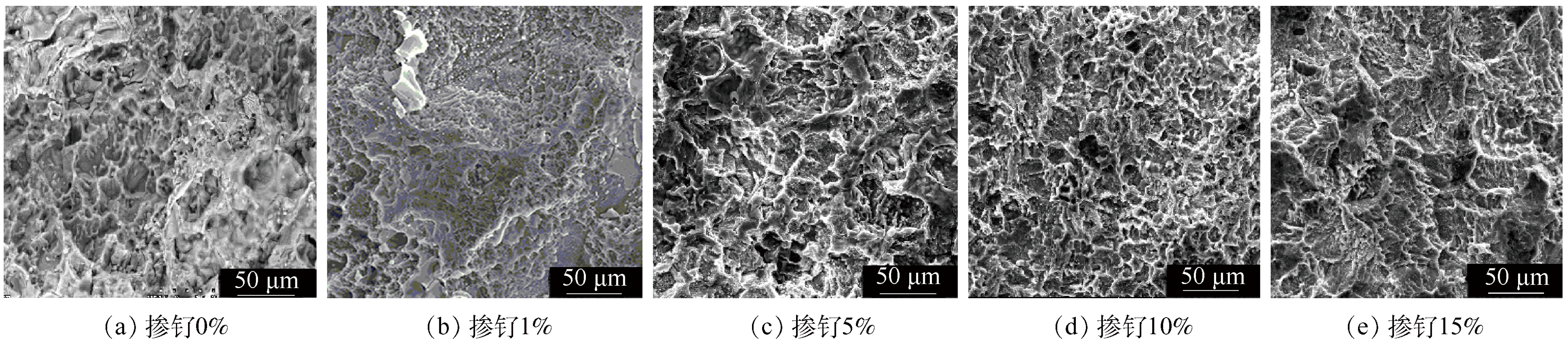

圖3是以鈦為基體,Ru摻雜量為0%、1%、5%、10%、15%的聚合前驅體溶膠制備的Ti/Ru/SnO2+Sb2O5電極的SEM電鏡圖譜,放大倍數為1 000倍。

圖3 不同摻雜Ru含量下的Ti/Ru/SnO2-Sb2O5電極SEM

圖3(a)所示的電極涂層表面松弛,有明顯的麻面和空隙,這種結構的電極在進行催化降解實驗時,表面涂層易脫落,溶液中的離子、分子、氧化活性物質等粒子易通過縫隙裂紋滲入到基體表面,加速Ti基體表面 TiO2絕緣層的形成,引起涂層脫落,降低電極的使用壽命。隨著Ru的摻雜,涂層表面變得致密、光滑,如圖3(b)所示,這樣的表面結構會大大增強電極的穩定性,提高電極的使用壽命,同時圖3(b)中部分出現簇狀結構,可以使電極表面凹凸不平,有效增加電極的活化面積,該結構在圖3(c)、(d)中逐漸增加,可以有效地提高目標溶液中有機物的去除率及整體的電流效率。而在圖3(e)中,涂層的簇狀結構變粗糙,形成了鱗片狀結構,該結構會影響電極SnO2晶格的完整性和有序性,以及表面涂層的均勻性,對電極壽命和性能產生影響。

該結果表明Ru的摻雜對電極涂層的結構有明顯的影響,適量的Ru摻雜一方面會增加涂層的致密性,減少涂層表面的空隙,使其在電解過程中不易脫落,從而改善電極壽命;另一方面通過形成簇狀結構增加電極活化面積,提升電極整體電流效率;但過量的Ru摻雜同樣會干擾Ti /Ru/SnO2+Sb2O5的成膜,使其表面粗糙不均勻。綜合考慮,10%Ru摻雜量的電極涂層結構較優異,該結論印證了2.1.2電極壽命中對涂層結構的討論。

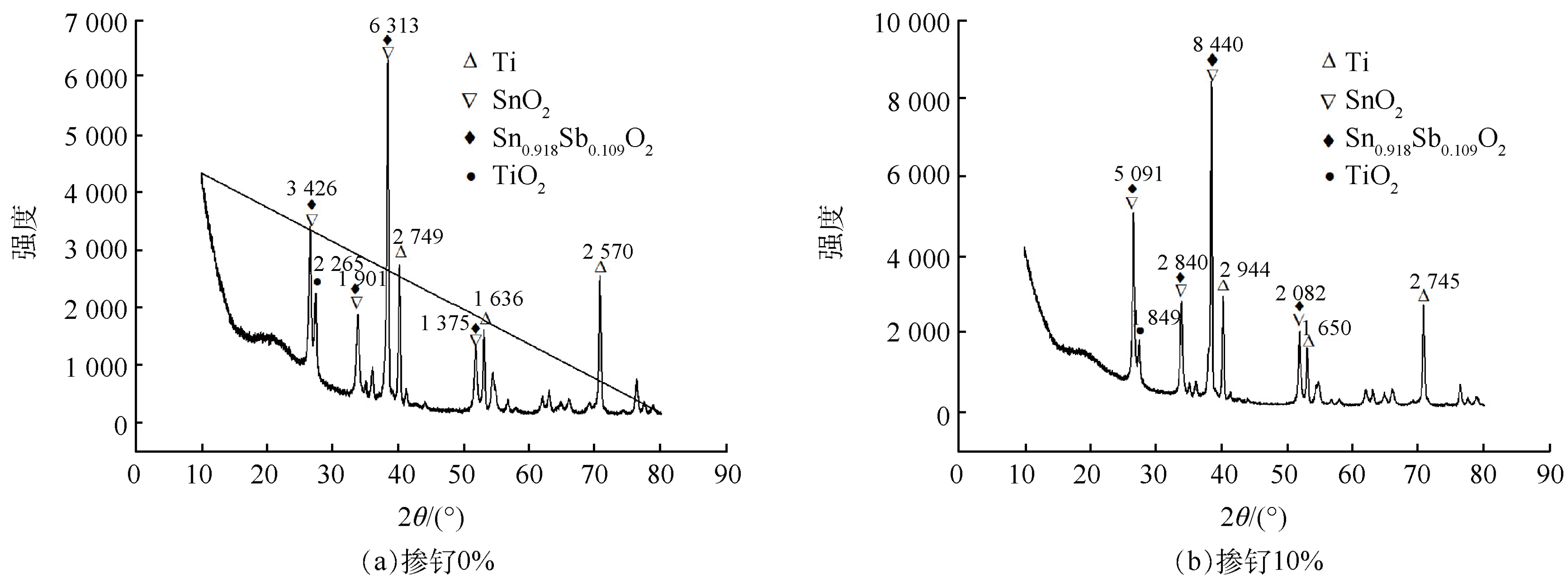

圖4是以鈦為基體,10%Ru摻雜量的Ti/Ru/SnO2+Sb2O5電極與Ti /SnO2+Sb2O5的 XRD 對比圖譜。

在圖4中,Ti的特征峰均較小,說明電極表面均較為致密、光滑,可以很好地阻止 X 射線穿透至Ti基底。但是圖4(a)不摻雜Ru的Ti/ SnO2+Sb2O5電極XRD圖中,TiO2的特征峰大(2 365),說明電極涂層中有空隙存在,這些空隙增加了溶液中活性物質在電極表面的擴散速度,生成TiO2絕緣層引起電極鈍化,而圖4(b)10%Ru摻雜的Ti/Ru/SnO2+Sb2O5電極XRD圖中,TiO2的特征峰(1 849)明顯比圖4(a)小,有利于延長電極壽命。該結論與SEM圖結論一致。此外,有電極涂層中都沒有發現Ru元素及其氧化物的特征峰,只有一組與RuO2標準峰基本吻合又有一定偏移的衍射峰被發現,這是因為Ru4+、Sn4+和Sb5+的離子半徑分別是0.062、0.069和0.060 nm,它們之間的最大差異是13%,低于Hume-Rothery規則[18]中能成功形成共溶體的范圍(原子半徑差超過15%),而SbOx在圖4(b)中則顯示為分子式是Sn0.918Sb0.109O2的固溶化合物。所以,三者形成了穩定的共溶體結構,這也表明Ti/RuO2/SnO2+Sb2O5陽極涂層當中的各種組分得到了充分混合,陽極涂層是致密且均勻的,能夠以一種比較穩定的固溶體的形式存在。

圖4 不同摻雜Ru含量下的Ti/Ru/SnO2+Sb2O5電極X射線衍射圖譜

2.2 垃圾滲濾液MBR出水的電催化氧化降解

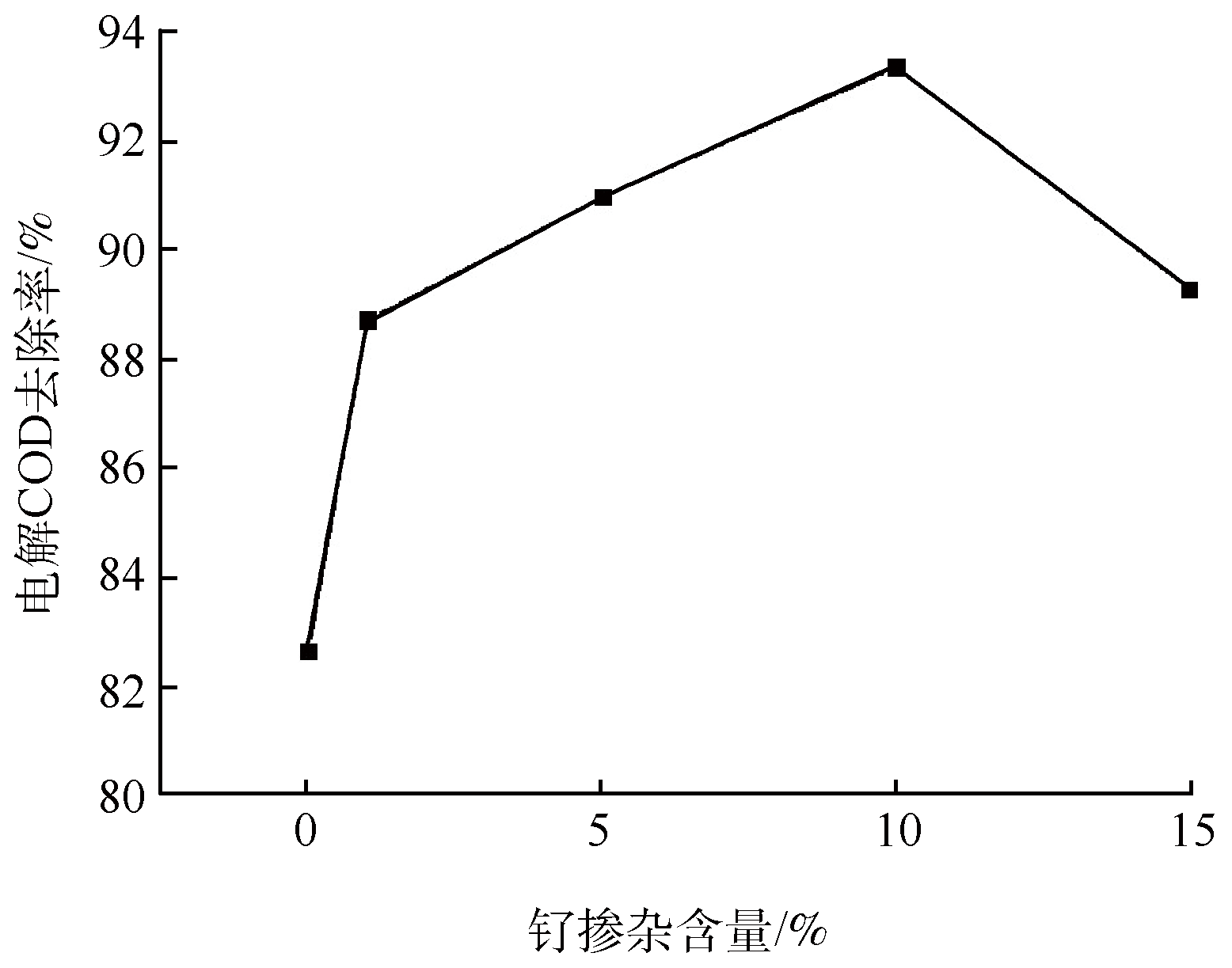

圖5 不同Ru摻雜下的Ti/Ru/SnO2+Sb2O5電極處理垃圾滲濾液MBR出水的COD去除率

為探究制備的Ti/Ru/SnO2+Sb2O5電極在實際應用中的效果,實驗用上述制備的不同Ru摻雜量的Ti/Ru/SnO2+Sb2O5電極對垃圾滲濾液MBR出水進行了處理,測得COD去除率結果如圖5所示。可以看出,隨著Ru摻雜量的增加,垃圾滲濾液MBR出水COD的去除率逐漸增大,在Ru摻雜為10%時去除率最大,為93.33%,此后Ru摻雜繼續增大,則COD去除率降低為89.27%,分析可能是由于Ru的過量摻雜破壞了晶格的完整性和穩定性,同時導致涂層裂紋增多,陽極穩定性降低,從而影響到對COD的去除效果,該結論與電極的性能、表征測試結果一致。

選取COD去除效果最優的電解出水,進行紫外可見吸收光譜和三維熒光光譜檢測,分析電極處理前后滲濾液中物質的變化。具體聯系污水寶或參見http://www.jianfeilema.cn更多相關技術文檔。

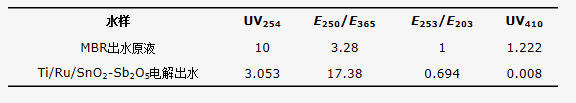

全波段紫外掃描(表1)中,測定了電解前后UV254、E250/E365、E253/E203以及UV410等特定波長下的吸光值或比值,UV254表征著污水中含腐殖質類大分子有機物和芳香族化合物的多少[19-20],經 Ti/Ru/SnO2+Sb2O5電極處理的垃圾滲濾液UV254較電解前有較大程度的降低,說明腐殖質向非腐殖質轉化程度高,水體中的芳香烴以及雙鍵等共軛體系有機物得到了很大程度的降低;E250/E365用來區別不同來源的DOM,當該值小于3.5時為腐殖酸,大于3.5時為富里酸,電解后的E250/E365的值從3.28增大為17.38,說明出水中溶解性有機物由大分子的腐殖酸轉變為中分子富里酸;E253/E203可以反映出芳環取代基的種類,電解后E253/E203降低,說明出水中芳香環上的取代基由含氧官能團轉變為脂肪族官能團;UV410的降低幅度最大,說明大分子共軛體系有明顯的去除。

表1 電解前后UV指標

MBR出水原液103.2811.222

Ti/Ru/SnO2-Sb2O5電解出水3.05317.380.6940.008

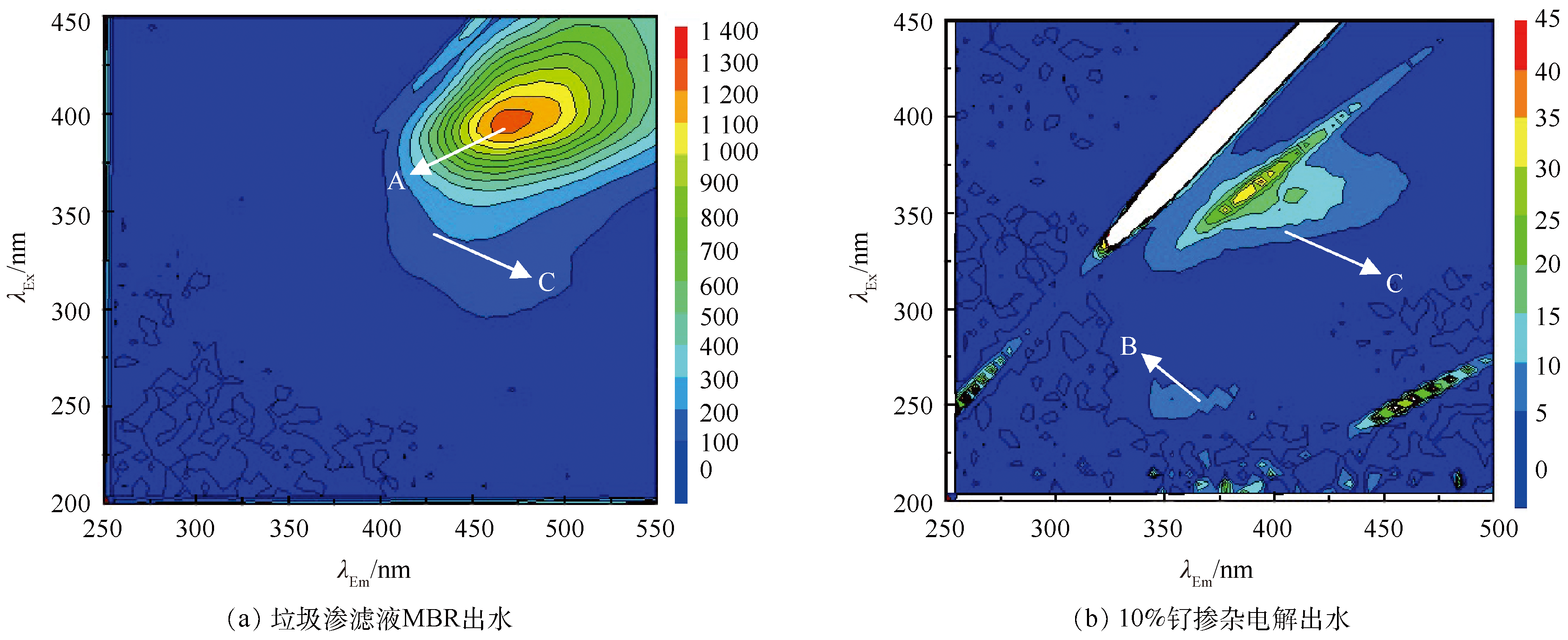

垃圾滲濾液MBR出水原液以及Ti/Ru/SnO2+Sb2O5電極電催化氧化出水的DOM熒光強度分析如圖6所示,垃圾滲濾液MBR出水原液的主要熒光物質為類腐殖酸(峰A)和可見光區類富里酸(峰C)[25],經Ti/Ru/SnO2+Sb2O5電極處理后,各類熒光物質的峰強都有大幅的降低,說明電極處理使垃圾滲濾液MBR出水中的腐殖質得到顯著去除,電解后的有機物主要為剩余的未降解的可見光區類富里酸(峰C),以及轉化生成的少量紫外區類富里酸(峰B)。該結論與紫外全波段掃描所得結論一致,因此,Ti/Ru/SnO2+Sb2O5電極對于腐殖質有非常良好的催化氧化作用。

圖6 電解前后垃圾滲濾液MBR出水的三維熒光光譜

3 結論

1)Ru的摻雜對Ti/SnO2+Sb2O5電極壽命和催化活性均有十分明顯的改善,其中Ru摻雜量為10%的條件下Ti/RuO2/SnO2-Sb2O5陽極涂層電極強化壽命最長,為50 min;此摻雜量下電極的電極催化活性最高,催化速率也最快。

2)采用SEM和XRD分析對1)中結論進行驗證,發現摻雜Ru含量10%時,制備的電極涂層表面金屬氧化物SnO2的特征峰強度較大,峰形較窄,涂層表面光滑,無裂縫,涂層表征良好,利于提高電極壽命和電催化活性,此結論從電極結構表征方面驗證了1)中結論。

3)用所制備的Ti/Ru/SnO2+Sb2O5電極處理垃圾滲濾液MBR出水,結果表明Ru摻雜為10%的電極對廢水COD去除率高,為93.33%。

4)對電解前后水樣進行紫外吸收光譜和三維熒光光譜的分析,Ti/Ru/SnO2+Sb2O5電極對腐殖質催化氧化作用十分明顯,滲濾液MBR出水經電極處理后有機污染物質大幅減少,芳香化程度降低,電極對腐殖質和芳香族化合物的去除效果良好。(來源:環境工程學報 作者:汪昕蕾)