新疆某發電有限責任公司2×135 MW 機組凝汽器由上海電氣設備有限公司生產,2 號機組于2006 年10 月投產。在投產發電一段時間后,由于種種原因,凝汽器不銹鋼管內發生嚴重的結垢問題,經檢查不銹鋼管結垢厚度為0.5~0.8 mm,凝汽器甲乙側上室出水側不銹鋼管壁均結有一層硬垢。對垢的分析結果表明,其主要為碳酸鈣垢及少量生物黏泥和硅酸鹽垢。2 號機組凝汽器不銹鋼管結垢嚴重,造成機組端差上升,效率下降,煤耗上升,導致資源的大量浪費。此外,凝汽器不銹鋼管存在的垢下腐蝕也嚴重威脅著機組的安全穩定運行。

為在最短時間內使2 號機組安全、穩定、經濟地運行,決定利用2 號機組停車小修期間,采用新型酸洗工藝,對2 號機組凝汽器甲、乙兩側進行酸洗,清除管內垢類物質。

1 凝汽器技術參數及清洗范圍

根據凝汽器的結垢情況,確定酸洗范圍為甲、乙兩側凝汽器水側,及進出水室和連通室內壁。通過凝汽器設計尺寸計算可得,凝汽器單側系統水容積為 80 m3(包括凝汽器水側、進出水水室、連通室及凝汽器循環水進出口閥門前后管道)。2 號機組凝汽器的有關技術參數為:凝汽器結構,對分雙流程表面式;凝汽器主凝區管徑,D 25 mm×0.5 mm; 凝汽器空抽區管徑,D 25 mm×0.7 mm; 凝汽器管材質,不銹鋼 TP316L;不銹鋼管根數,9 836 根(單側);冷卻面積, 7 600 m2(單側)。

2 化學清洗藥劑的選擇

2 號機組凝汽器換熱管材質為不銹鋼TP316L,參照《火力發電廠凝汽器化學清洗及成膜導則》(DL/T 957—2005)〔1〕,對于不銹鋼TP316L 材質凝汽器可選擇氨基磺酸和硝酸2 種清洗方法。由于現場凝汽器結垢嚴重,為使酸洗工作在最短時間內完成,并保證酸洗腐蝕速率和除垢效果,通過實驗室酸洗腐蝕實驗和除垢效果實驗確定了酸洗所用藥劑。

2.1 酸洗腐蝕實驗

選用碳鋼、不銹鋼2 種試片進行酸洗腐蝕實驗〔2〕,碳鋼試片材質為A3(Q235A),尺寸為50 mm× 25 mm ×2 mm,面積為28 cm2; 不銹鋼材質為 1Cr18Ni9Ti,尺寸為50 mm×25 mm×2 mm,面積為 28 cm2。酸洗腐蝕實驗結果如表 1 所示。

2.2 酸洗除垢實驗

采用2 號機組凝汽器產生的垢進行酸洗除垢實驗。實驗結果表明,采用5%硝酸+0.25%TS-151 緩蝕劑進行清洗,除垢率可達95%以上。

根據上述實驗結果,最終確定采用復合硝酸清洗劑作為酸洗藥劑,藥劑投加量為2.5%~5.0%硝酸+0.25%TS-151 緩蝕劑;清洗時間為6~8 h;清洗方式為動態循環清洗。

3 新型酸洗工藝制定及流程

3.1 凝汽器常規清洗工藝介紹

《火力發電廠凝汽器化學清洗及成膜導則》(DL/T 957—2005)中明確了凝汽器常規酸洗工藝,其工藝在火力發電廠凝汽器酸洗工作中使用較為普遍,技術較為成熟。但該工藝存在一定的缺點:(1)清洗工作需配備獨立清洗泵及碳鋼管路系統;(2)清洗管路焊接復雜,需在凝汽器進出水室外壁臨時打孔后焊接安裝,清洗結束后還需將凝汽器復原;(3)需配備獨立大容積藥劑箱,配合清洗泵循環使用;(4)清洗過程造價較高,耗時長。

3.2 新型酸洗工藝的制定

2 號機組凝汽器酸洗工作安排在機組小修期間,電力系統機組正常小修規定為14 d 左右,時間上不允許使用上述常規清洗方法。針對2 號機組凝汽器的自身結構,結合其自身特點,經與廠方技術人員探討商議,確定了2 號機組凝汽器清洗方案。

(1)關閉單側凝汽器循環水進出口閥門,使單側凝汽器成為一個密閉的容器,進行單側循環清洗。

(2)利用凝汽器連通室上部排氣門作為清洗液進口門,與加藥泵出水管線相連,清洗藥液利用加藥泵通過連通室上排氣門直接打入凝汽器內部,同時打開上出水室上排氣門,作為酸洗排氣出口。

(3)利用單側凝汽器膠球泵作為酸洗循環泵,清洗時打開膠球泵,利用膠球泵使凝汽器內藥液循環流動,免去安裝獨立循環泵。

(4)以凝汽器進水管排氣門作為取樣點,對藥液濃度和鈣離子濃度進行分析,以分析結果判定清洗終點。

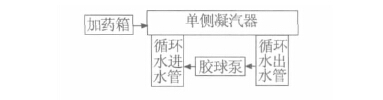

清洗循環流程示意如圖 1 所示。

4 清洗過程

4.1 人工清洗

2 號機組停機后,打開凝汽器人孔,進入水室發現,凝汽器上下室約一半數量的管內存有大量黑色黏泥,且較松軟,用手可輕輕扣出。為使酸洗達到良好的效果,決定先用人工清洗的辦法,清除凝汽器管內壁上的黏泥,使管內垢類完全暴露,保證與清洗液充分接觸,徹底清除結垢。

4.2 注水試漏

人工清洗結束后,對凝汽器進行灌水試漏。因未對進出水室出入口進行封堵,所以檢查凝汽器的嚴密性十分重要。如進出口閥門關閉不嚴,清洗過程中勢必會造成清洗液外漏,導致藥劑濃度不夠,清洗不徹底。如閥門關嚴后仍有水泄漏的情況出現,則需要計算出單位時間內漏出水量的大小,以便清洗過程中補入和漏量等體積的藥液,保持清洗過程中清洗液液位恒定。

打開凝汽器上室出水側人孔,向凝汽器中注水,使水位達到人孔位置以下,觀察水室液位變化情況,當液位基本維持不變后,可確定凝汽器內部不漏。實際測量中,閥門關嚴后水室液位仍然下降,通過下降液位計算得知大約每30 min 凝汽器漏出水量為 400 L。

4.3 酸洗

酸洗過程為:

(1)凝汽器一側注水至上室出口人孔位置,關閉人孔,打開上出水室上排氣口進行排氣。加入TS- 151 緩蝕劑,打開膠球泵進行循環。

(2)循環均勻后,加入硝酸。加酸完畢后,繼續注水,直至上室出口排氣管有水排出,證明凝汽器內部水位已滿。每30 min 補入400 L 藥液,以保證凝汽器中的液位不變。

(3)檢測酸洗液中的酸濃度及鈣離子濃度,當其基本維持不變時,可判定酸洗結束。單次循環酸洗約 6~8 h。

(4)酸洗結束后,打開循環水進出口閥門,啟動循環水循環泵,對凝汽器殘留酸液進行清洗,循環約 2 h 后,酸液直接排入循環塔池中。排空凝汽器進出水室存水,打開人孔進行檢查。

4.4 酸洗過程中酸洗液鈣離子、酸濃度的變化

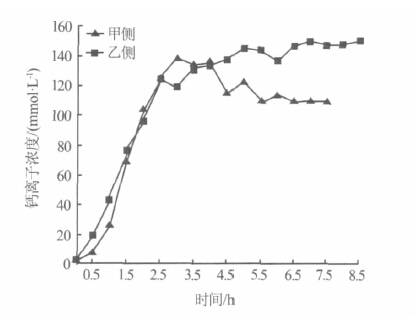

甲、乙兩側酸洗過程中酸洗液中的鈣離子變化如圖 2 所示。

甲、乙兩側酸洗過程中酸洗液中的酸濃度變化如圖 3 所示。

從加酸時刻開始,即對凝汽器甲、乙兩側酸洗液中的鈣和酸濃度進行檢測,以此對清洗終點進行判斷。硝酸利用加酸泵,從凝汽器連通室上排氣器口連續打入,加酸過程中開啟膠球泵,通過膠球泵循環使酸濃度逐漸均勻,凝汽器管內垢類逐漸被溶解。

4.5 水槍沖洗及試漏

酸洗結束后,打開人孔,采用高壓水槍人工沖洗,對殘留在不銹鋼管內的余垢進行徹底清除。沖洗結束后,對凝汽器汽側灌水查漏,未發現不銹鋼管出現泄漏現象。

5 清洗效果

清洗結束后,對清洗效果進行了檢查,結果表明:甲、乙兩側上下進出水室、不銹鋼換熱管內及檔板目測無垢,與清洗前對比效果明顯。上下進出水室底部有厚厚一層清洗后脫落下來的硬垢,進出水室內壁基本清洗干凈。

2 號機組開車發電后,凝汽器端差由洗前的 11 ℃下降到5 ℃以下,經計算,酸洗后可使機組煤耗降低3.6 g/(kW·h),經濟效益顯著。具體參見http://www.jianfeilema.cn更多相關技術文檔。

根據電力行業凝汽器化學清洗標準〔1〕,對酸洗腐蝕速率進行了檢測,結果表明,酸洗腐蝕速率為 0.221 g/(m2·h),遠小于腐蝕速率≤1 g/(m2·h)的指標要求。

6 總結

(1)針對2 號機組凝汽器自身特點,利用現有管路及設備采用新型清洗工藝進行循環清洗。清洗結果表明,清洗效果明顯,且清洗費用相對于常規凝汽器清洗方法節省20%,為廠家節約了資金。

(2)本次清洗所用方法在國內火力發電廠凝汽器清洗中,尚屬少數案例,其成功經驗,有利于此種快速便捷的清洗方法的廣泛推廣。