撓性印制電路板(PCB)生產過程中會產生大量含銅、鈀、鉛、錫、氟的絡合物廢水,若直接采用化學沉淀法進行處理,出水水質很難達標,嚴重污染環境。特別是銅污染會引起生態系統失調,嚴重威脅生態系統穩定和人類安全〔1, 2〕。

此類廢水含有多種絡合劑,處理難度較大,國內外學者對其處理方法進行了大量研究。研究較多的有電解法、吸附法、凝聚法和離子交換法,應用較多的是螯合樹脂離子交換法,該方法適于處理含銅高的廢水,并可回收銅及回用部分處理水,但存在投資較大、管理較復雜、出水殘余銅不夠穩定的缺點。對于低銅及重金屬絡合劑廢水的治理目前仍處于研究階段,其中氧化-凝聚法、還原-凝聚法和凝聚共沉法治理含絡合劑的銅廢水已引起人們重視,但對多種絡合劑共存的含銅及重金屬廢水,目前國內還沒有處理方法報道,國外只有美國采用重金屬沉淀劑三巰三嗪三鈉鹽(TMT)處理該混合廢水,效果非常理想,但該沉淀劑價格較高,國內不易購得。筆者采用還原-凝聚共沉法處理多種絡合劑共存的含銅、鈀、鉛、錫、氟廢水,以銅為控制目標獲得良好的處理效果,為該類廢水提供一種經濟有效的處理工藝。

1 廢水水質

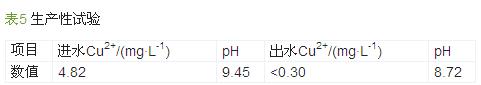

實驗所用廢水來自撓性印制電路板廠電鍍工段,分為3類廢水,其水質情況及相關排放標準如表 1所示。

對1類廢水和3類廢水進行化學沉淀實驗,發現 pH在8~11時3類廢水出水殘銅在3 mg/L以上,1 類廢水出水殘銅在0.5 mg/L以上。這是由于1類、3類廢水含有多種絡合劑,而絡合劑一般含有幾個不同比例的官能團(如氨基、羥基、羧基等),在堿性溶液中均能與銅及重金屬離子形成絡合物,阻礙了銅及重金屬形成氫氧化物沉淀,導致銅及重金屬殘留在溶液中。

2 處理方法選擇

在撓性PCB生產過程中,經過去油、粗化、解膠、化學沉銅、電鍍銅、銅酸性清洗、預浸、鍍鉛/錫、堿性清洗及電解等工序時,漂洗排放的電鍍廢水含有多種絡合劑,會形成絡合常數更大的混合配體絡合物。因此處理該類混合廢水要比處理含單一絡合劑的廢水困難得多。

根據資料報道〔3〕,在含有多種絡合劑的混合廢水中,絡合劑有各自的特性:有的絡合劑對某種重金屬離子的絡合能力特別強,有的絡合劑含量高達幾百mg/L也不影響重金屬離子達標排放,有的絡合劑在酸性條件下的絡合能力比堿性條件下的弱得多。因此,處理該類廢水必須全部了解其絡合劑與Cu2+、Pd2+、Pb2+、Sn2+、F-的絡合特性,方能順利處理。

在該類混合廢水中,三乙醇胺、乙醇胺、DDTC、EDTA是最有影響的絡合劑,這4種絡合劑對銅和重金屬的絡合能力最強;酒石酸鉀鈉、檸檬酸、葡糖酸在廢水中的質量濃度分別低于150、100、600 mg/L時,對金屬離子的處理無明顯影響〔3〕;聚乙二醇為80 mg/L、OP為40 mg/L時對最終的處理效果影響并不顯著。堿性條件下,銅和重金屬離子與含有氨基、羥基、羧基等官能團的絡合劑形成絡合離子的穩定性明顯增加,但在酸性條件下,銅及重金屬的絡合態不穩定,易離解為Cu2+、重金屬離子和絡合劑,這時加入還原劑硫酸亞鐵可將Cu2+及其他重金屬離子還原為Cu+與一價重金屬離子(Cu+和其他一價重金屬離子在堿性條件下生成Cu2O〔4〕及M2O沉淀,不易與廢水中的絡合劑絡合)。同時利用Fe(OH)3凝聚作用吸附Fe(OH)2、M(OH)2、Cu2O、M2O,通過網捕共沉作用達到去除銅及其他重金屬的目的。

擬采用還原—凝聚共沉法處理加入表 1中的2類廢水(該廢水先經化學沉淀法處理,pH為9.25、 Cu2+為4.96 mg/L),還原劑采用工業級硫酸亞鐵,絮凝劑選用聚丙烯酰胺〔5〕。只需嚴格控制先酸化后堿化(pH在8~9)的工藝條件,且酸化時快攪,堿化時慢攪,靜置反應一段時間即可共沉除銅及其他重金屬。由于重金屬的氫氧化物沉淀顆粒極細,脫水性能也較差,為促進固液分離可投加聚丙烯酰胺。該方法可使出水殘銅較快達標,且經濟有效。

3 實驗結果與討論

3.1 pH的確定

向廢水中加入FeSO4·7H2O,使廢水中的Fe2+為320 mg/L,控制終點pH在8.8左右,快攪1 min,攪拌速度為120~140 r/min,然后靜置酸化15 min,考察反應pH對Cu2+去除效果的影響,如表2所示。

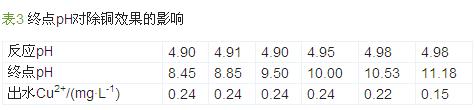

在Fe2+質量濃度為320 mg/L、快攪1 min、酸化15 min條件下,控制反應pH在5.0左右,考察終點pH對Cu2+去除效果的影響,如表 3所示。

實驗結果表明:控制反應pH為2.5~6.0、終點pH為8~9,是處理該廢水的最佳酸化、堿化條件。

3.2 攪拌速度和反應時間的選擇

在投加兩種或兩種以上的試劑時,當前面試劑快攪完畢后,緊接著攪拌第二、第三種試劑,間隔時間可取0.5~1 min,所有試劑加完后再同時進行一次慢攪,切忌慢后再快。試驗表明酸化時快攪速度取120~140 r/min,快攪時間取1 min,堿化時慢攪速度取30~40 r/min,慢攪時間取15 min為宜。

而處理絡合廢水的重要條件在于控制酸性條件使絡合物充分離解,因此酸化反應時間對除銅效果有一定影響。控制反應pH在4.95~4.97,終點pH在8.82~8.86,Fe2+為320 mg/L,考察酸化時間對除銅效果的影響。當反應時間分別為5、10、15、20時,出水中殘余Cu2+均<0.20 mg/L,選擇15 min為宜。

3.3 硫酸亞鐵投加量確定

分別取6組2類廢水,體積均為500 mL,滴加鹽酸進行酸化處理,快攪1 min(速度120~140 r/min),控制反應pH約為5.0,靜置15 min,投加硫酸亞鐵,攪拌均勻后再加入質量分數為2%氫氧化鈉溶液,調終點pH為8.8左右,考察硫酸亞鐵投加量對除銅效果的影響,結果見圖 1。

圖 1 Fe2+投加量對除銅效果的影響

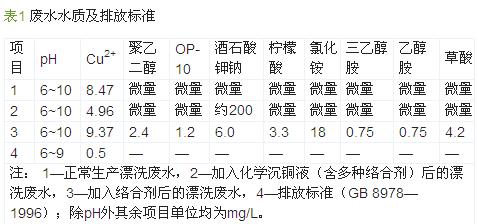

由圖1看出,硫酸亞鐵投加量為160 mg/L就可使出水Cu2+降到0.5 mg/L以下〔6〕。為驗證工藝可靠性進行了最佳條件穩定試驗(結果見表 4)和生產性試驗(處理量17 m3,沉降時間18 h,結果見表 5),均獲得穩定良好的除銅效果。

3.4 絮凝劑用量的確定

由于銅及重金屬的氫氧化物沉淀顆粒非常細,沉淀時間要經過15~20 h,脫水性能也差。為促進凝聚,完成固液分離,考慮投加聚丙烯酰胺(PAM)。PAM可以采用陰離子型,亦可采用陽離子型〔7〕。至于投加PAM溶液的濃度,需考慮兩個方面:一是力求獲得較高的絮凝效果,二是要在生產中切實可行。根據絮凝理論,當投加量相同時,投加液的濃度越低,絮凝效果就越好。這是因為投加濃度越低,PAM的活性基團與水中粒子的接觸與結合就越強,越均勻,這樣一來能使水中粒子都進入架橋作用范圍內。若投加液的濃度過高,短時間內會出現局部濃度過高,部分微粒占有過多的活性基團,使架橋作用難以發生〔8〕。所以投加PAM時應選擇低濃度溶液。在反應pH為5.0、Fe2+為160 mg/L,酸化時快攪1 min(120~140 r/min),慢攪10~15 min(30~40 r/min),靜置15 min條件下,考察 PAM投加量對出水水質的影響,見表6。

由表6可知,PAM用量為2~10 mg/L、沉淀1 h內,測得出水中的Cu2+幾乎穩定在同一水平,且得到的礬花十分粗大、結實、易沉,因而PAM適宜投加量定為2 mg/L。

4 結論

(1)采用還原—凝聚共沉法處理Cu2+<5 mg/L的含銅及其他重金屬的絡合廢水時,出水殘銅穩定達到排放標準要求。該方法處理效果較理想,技術可行、操作簡單、處理成本較低(試劑和動力費在4.0~5.0元/m3),已處理絡合電鍍混合廢水上千余m3。

(2)聚丙烯酰胺應分步投加,避免一次性投加造成局部濃度過高。投加聚丙烯酰胺時應適度攪拌、迅速混合,其效果更好,但應避免強機械和泵的攪拌。具體參見http://www.jianfeilema.cn更多相關技術文檔。

(3)還原—凝聚共沉法產生的污泥量較大,沒有回收利用價值,需妥善處置,防止二次污染發生。