唐山佳華煤化工有限公司(佳華公司)酚氰廢水來源于煉焦和煤氣凈化過程及焦化產品的精制過程,主要包括以下2路廢水:(1)剩余氨水,即在煤干餾及煤氣冷卻中產生的廢水,是焦化廢水的主要來源;(2)煤氣水封冷凝液。焦化廢水是含有大量難降解有機污染物的工業廢水,其成分復雜,含有大量的酚、氰、苯、氨氮等有毒有害物質。

1 A2/O工藝原理及特點

佳華公司二期酚氰廢水處理站采用A2/O 工藝。A2/O 是在A/O生物脫氮工藝的基礎上,增加了一個厭氧段(厭氧池),以提高反硝化缺氧脫氮效果和進一步提高焦化廢水COD去除率的生物脫氮工藝。A2/O生物脫氮工藝,第一個A 段為厭氧段,第二個A段為缺氧段,均采用生物膜法;O段為好氧硝化段,采用活性污泥法。目前該工藝是國內較先進、較成熟的處理焦化廢水的生物脫氮工藝。

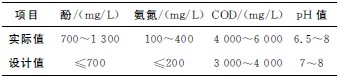

2 焦化廢水水質(附表)

附表處理站入水水質

3 運行中存在的問題

A2/O工藝雖然具有投資少、運行成本低、工藝成熟等特點,但如果運行不當,可出現缺氧池及好氧池處理效率降低、好氧池污泥急劇減少和二沉池漂泥等現象,輕則影響出水水質,重則污泥大量死亡、流失,導致整個廢水處理系統崩潰。以下就二沉池漂泥問題進行詳細分析。

3.1 二沉池運行故障的表現

二沉池作為活性污泥系統中泥水分離的場所,其運行好壞直接關系到活性污泥系統的整體處理效果,其故障時主要表現如下:(1)二沉池雪花狀漂泥。漂泥的產生與污泥老化有直接關系;(2)二沉池活性污泥呈集團樣揚起。在二沉池表面負荷較高時易發生此種狀況,在活性污泥沉降性不好的情況下,持續的集團上揚將導致活性污泥直接流出二沉池,這對整個系統是致命的,通常會導致出水COD嚴重超標。

3.1.1 原因分析

二沉池雖然出現漂泥的現象,但解決問題的根源應該在前方的來水單元——好氧池。以2012年7月中旬2#二沉池漂泥為例,針對漂泥的性狀,分別對好氧池的溫度、pH 值等進行檢查。

3.1.1.1 溫度

入工段蒸氨廢水溫度為48 ℃,好氧池水溫為37℃。活性污泥的最適宜溫度為25~35℃,溫度每升高1℃,生化反應速率增加1倍,而當溫度超過35℃時,污泥絮體開始破壞,沉降性能轉差,溫度持續偏高將導致二沉池漂泥。

3.1.1.2 pH 值

廢水生物處理過程中保持最適宜的pH 值范圍是十分重要的,好氧池混合液的最適宜pH 值為7~8。如果波動較大,受到沖擊的污泥就會分解甚至死亡,使污泥結構松散不易沉淀,最終導致二沉池大量浮泥。

3.1.1.3 營養比例失衡

由于設備檢修和操作問題,蒸氨廢水的氨氮在40~350mg/L間大幅度波動。A2/O 工藝處理焦化廢水,N元素是微生物增殖的營養元素。污泥在正常運行時,需要均衡的營養比例,根據計算得知C/N=3.3時較為合適。當營養比例失衡、污泥瘦小時,絮凝能力下降,隨之剝離污泥絮體,細碎的污泥在水中呈現懸浮狀態,不易沉淀,最終隨二沉池出水流出。

3.1.2 解決措施

3.1.2.1 降低系統進水

污泥量大幅度減少,污泥活性降低,所以將好氧池進水量由15m3/h降至5m3/h,同時將污泥回流量由150m3/h提高至250m3/h,防止由于停留時間過長造成的二沉池泥層過厚,厭氧發酵同時也降低了好氧池的負荷,增加了硝化反應效率。

3.1.2.2 pH 控制

根據好氧池pH 值變化及時調整堿的投加量,利用酸度計及pH 在線監測儀對pH 值進行實時監測,必要時可在好氧池進水口定點投加,以維持好氧池內pH 值的穩定。

3.1.2.3 溫度控制

調整蒸氨廢水溫度,將好氧池中混合液溫度保持為28~33℃。

3.1.3 效果檢查

經過調整1周以后,二沉池污泥上浮已基本得到遏制,好氧池SV30有所恢復,2周后泥量基本穩定,SV30已經達到33%,二沉池出水COD 由440mg/L降至270mg/L,系統基本恢復,在避免對系統造成大的沖擊的前提下,逐步提高處理量。具體參見http://www.jianfeilema.cn更多相關技術文檔

4 結論

通過對實際問題的分析與解決,污水管理人員的實踐經驗得到了加強,對今后處理類似問題提供了可靠依據。深入研究焦化廢水的先進處理技術,既是當前經濟建設面臨的現實問題,也是將來進行技術攻關的重點。只有不斷提高現有處理技術的處理能力,才能找到治理焦化廢水的最佳方法。同時還要進一步研究開發處理效果更好、投資運行費用更低、易于操作管理、無二次污染的新技術。