山東匯豐石化有限公司始建于1997年,經過幾年的跨躍式發展,目前已成為規模較大的以原油深度加工為主的煉油企業,而排放的含油廢水如何處理達標已成為制約企業發展的瓶頸。煉油生產裝置產生的廢水有以下主要特點: ①含油量大; ②大分子有機物含量高, COD 濃度高,BOD5 濃度相對較低,可生化性差; ③氨氮濃度高;④含有一定濃度的揮發酚和硫化物; ⑤水量波動范圍大,水質變化大。通常,一些簡單的隔油/浮選/生化“老三套”處理工藝很難使出水水質達到排放標準。

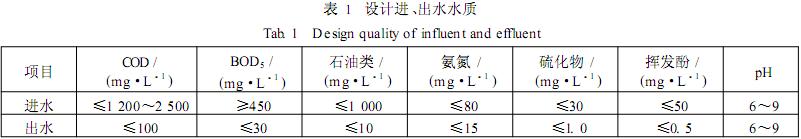

1 廢水水質

該公司煉油生產裝置排放的廢水水量約為300m3 /h,設計進、出水水質見表1。要求出水水質執行《污水綜合排放標準》( GB8978—1996)的一級標準。

2 廢水處理工藝

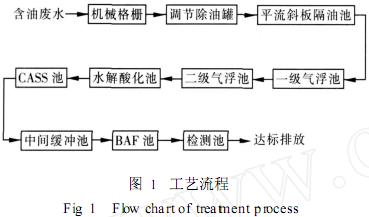

2.1 工藝流程

工藝流程如圖1所示。

含油廢水首先經過機械格柵攔截大塊雜物,再經提升泵房提升至調節除油罐。除油罐對廢水中的污油和固體顆粒均有一定的去除作用。除油罐的出水自流進入平流斜板隔油池。經隔油處理后的廢水再自流進入氣浮除油階段,該階段分為兩級,一級采用渦凹氣浮,二級采用部分回流加壓溶氣氣浮。廢水通過以上物化處理后,基本完成除油任務,同時約有20%~30%的有機污染物也得到去除,隨后進入生化處理階段。

在生化處理階段,廢水首先進入厭氧水解池,通過水解酸化作用提高可生化性后進入CASS池。一般情況下,CASS池出水COD、揮發酚等指標已基本達到排放標準,為深度去除氨氮和保證出水水質穩定達標,CASS池出水進入曝氣生物濾池(BAF)進行再處理。

212 主要設備及構筑物設計

①調節除油罐

為了穩定廢水水質及水量,該工程設置了調節除油罐,同時在罐內設置了旋流除油設施,可將廢水中的浮油和固體顆粒初步分離出來。污油浮于液面,通過收油設施回收;懸浮雜物沉于罐底,可通過一定的措施排出罐體。調節罐共2座,鋼混結構,單罐有效容積為3000m3,HRT為10h。廢水通過調節除油罐后含油量降至100mg/L以下。

②平流斜板隔油池

平流斜板隔油池用于進一步去除污水中的浮油及固體顆粒。油珠上浮于水面,通過刮油刮泥機集中到集油管內,排至收油管路中;而池底沉積的油泥由刮板刮至集泥坑,通過排泥閥排至污泥回收管道。

平流斜板隔油池共4座,單池尺寸為25m×4.5m×3.0m,鋼混結構,廢水停留時間為2h,出水中的油降至50mg/L以下。

③一級渦凹氣浮池

一級氣浮池進一步去除水中微小懸浮油及懸浮物。渦凹氣浮系統主要由曝氣區、氣浮區、回流系統、刮渣系統及排水系統等幾部分組成。廢水首先進入裝有渦凹曝氣機的曝氣區,該區曝氣機通過底部中空葉輪的快速旋轉形成一個真空區,使水面上的空氣通過中空管道抽送至水下,并在底部葉輪快速旋轉產生的三股剪切力下粉碎成微氣泡,微氣泡在上升過程中與廢水中的含油絮凝體顆粒粘附在一起,到達液面后依靠這些微氣泡支撐和維持在水面上形成浮渣,通過刮渣機刮入污泥收集槽,凈化出水由溢流槽排出。

一級氣浮池共2座,HRT為30min,出水含油量可降至20mg/L以下。

④二級氣浮池

二級氣浮采用部分污水回流加壓溶氣氣浮,即該級氣浮池30%~40%的出水加壓至0.4MPa后回流進入溶氣罐,然后帶壓的廢水連同帶壓的空氣再次進入氣浮分離段,通過壓力釋放器將壓力廢水轉變為水和微細氣泡混合物,細小而分散的氣泡粘附廢水中經混凝劑凝聚的分散微細油粒和懸浮物形成絮體漂浮物浮出水面,進而從污水中分離出來。

二級氣浮池共3座,HRT為40min,出水含油量可降至10mg/L以下。

⑤水解酸化池

經過除油處理的廢水通過水解酸化作用,廢水中的高分子有機物轉化為易生化降解的小分子有機物。經過水解酸化之后,廢水的COD變化不大,BOD5有明顯的提高,同時pH值明顯降低,因此需在水解酸化池出水中投加Na2CO3溶液,調節廢水的pH值到中性。

水解酸化池2座,單池尺寸為10m×13m×6.0m,鋼混結構,HRT為4h。

⑥CASS池

CASS工藝不但可以有效降解廢水中的有機物,還能高效地進行硝化和反硝化。共設CASS池4座,鋼混結構,單池尺寸為50m×12m×6m,BOD5負荷為0.10kg/(kgMLSS•d),COD負荷為0.20kg/(kgMLSS•d),NH3-N負荷為0.10kg/(kgMLSS•d)。經過CASS工藝處理后,出水COD≤100mg/L,NH3-N≤50mg/L。

⑦BAF系統

BAF集曝氣池、二次沉淀池和濾池的功能于一身,是一種新型高負荷淹沒式三相反應器,它將生化反應與吸附過濾兩種處理過程合并在同一構筑物中完成;可用于石化廢水的二段生化處理,是一種運行可靠、自動化程度高、出水水質好和抗沖擊能力強的好氧生物處理新工藝;它增加了廢水的處理彈性,是處理出水水質全面、穩定達標的有力保障。

BAF池以去除氨氮為主要目的,共8座,分成兩組,作為兩級串聯運行,每組4座并聯運行,濾料層厚度為3.0m,單池尺寸為7m×7m×7m,鋼混結構,NH3-N負荷為0.3kg/(m3濾料•d),HRT為1.96h,水力負荷為1.53m3/(m2•h)。經過BAF系統處理后,出水水質優于《污水綜合排放標準》(GB8978—1996)的一級標準,甚至達到再生水利用標準。

3 自動控制

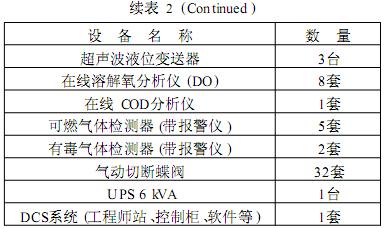

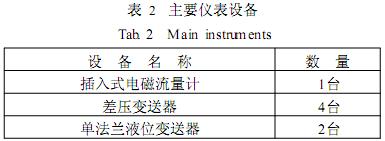

廢水處理廠設置了一套DCS系統,對工藝運行過程進行集中監控與管理。操作室布置系統操作員站2個(其中1個兼作工程師站),機柜室布置控制柜、端子柜等。主要儀表設備見表2。

4 運行情況

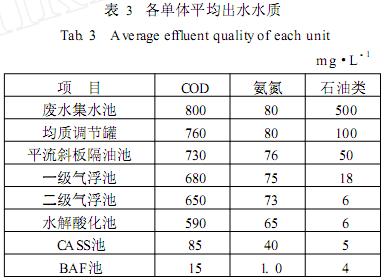

該廢水處理廠自2008年10月建成投產以來,經過近一年的運行,處理出水合格率達到100%,出水水質優于《污水綜合排放標準》(GB8978—1996)的一級標準。各單體構筑物平均出水水質見表3。具體參見http://www.jianfeilema.cn更多相關技術文檔。

運行過程中的主要物料消耗情況見表4。

①電費。用電量為1.104kW•h/m3,電價按0.7元/(kW•h)計,則電費為0.773元/m3。

②藥劑費。a.PAM投加量為2.739g/m3,PAM單價按16000元/t計,則PAM投加成本為0.044元/m3;b.聚合鋁投加量為109.6g/m3,PAC單價按2000元/t計,則PAC投加成本為0.219元/m3;c.Na2CO3投加量為38.05g/m3,Na2CO3單價按1300元/t計,則Na2CO3投加成本為0.049元/m3。綜上,噸水直接運行成本為1.08元/m3。

5 結論

①該煉油廢水處理廠在物化段采用隔油/兩級氣浮工藝,有效去除了油污染,保證了進入生化段的油含量<10mg/L;生化段采用水解酸化/CASS/BAF工藝,具有廢水處理彈性大、運行穩定、自動化程度高、處理效果好等特點。

②自2008年10月建成投產以來,出水水質穩定達標,COD平均去除率為98.1%、NH3-N平均去除率為98.75%、石油類平均去除率為99.2%,出水平均COD<15mg/L、NH3-N為1.0mg/L左右,有時甚至達到0.5mg/L以下,遠遠優于《污水綜合排放標準》(GB8978—1996)的一級標準,甚至優于再生水利用標準。

③該煉油廢水組合處理工藝直接運行成本僅為1.08元/m3,處理費用較低,是一種高效低耗的煉油廢水處理新工藝。