在谷朊粉、小麥淀粉及淀粉糖的生產過程中主要產生兩股高濃度有機廢水:淀粉廢水及戊聚糖廢水。前者CODc r濃度達到數萬ppm,而后者濃度更高,超過4--5萬ppm;廢水中SS亦很高,也達到1萬ppm。廢水中的主要有機污染物為淀粉(多糖類物質)、蛋白質、戊聚糖及纖維素。這些有機污染物,有的呈溶介狀態,有的呈非溶介狀態,而非溶介狀態有機質幾乎占到廢水中CODcr總量的一半左右。根據綜合分析,谷朊粉生產線過程中產生的廢水主要分為:

1、谷朊粉及戊聚糖混合廢水(離心機分離后)

CODcr 5000mg/l; 總氮 1400 mg/l; 磷酸鹽 400mg/l;

SS 3000 mg/l; PH 3~4

2、油脂等混合廢水

CODcr 6000mg/l; 動植物油 3000 mg/l; 磷酸鹽 20mg/l;

SS 3000 mg/l; PH 4~5

3、要求處理后出水水質

CODcr ≤100mg/l; BOD5 ≤ 20mg/l SS ≤70mg/l;

磷酸鹽(以P計) ≤0.5mg/l; 氨氮≤15 mg/l; PH 6~9

因此污水處理工程的主要污染因子為CODcr,磷酸鹽,氨氮,SS和動植物油,對其進行治理的主要措施如下:

1、CODcr

谷朊粉廠廢水中的主要有機污染為淀粉(多糖物質)、蛋白質、戊聚糖及纖維素。這些物質均屬可生物降解物質,BOD5/ CODcr大于0.5,但CODcr總量較大,CODcr濃度經車間排水前離心分離后仍達到40000~50000mg/l。將原水稀釋(用糧油生產廢水)至CODcr 10000mg/l左右,用UASB厭氧反應器削減大部分CODcr(75%左右),然后用H/O工藝及SBR工藝,另加相應物化處理,可使出水達到排放標準。

2、磷酸鹽

谷朊粉廠廢水中的磷酸鹽(以P計)高達300mg/l,經糧油廢水稀釋后,UASB出水中游離磷酸鹽含量仍達到72.5mg/l,按出水磷酸鹽含量0.5mg/l標準,P的去除率達到99.3%以上。像這樣高的去除率,單靠生物處理是無法達到的,必須采用物化和生化處理相結合的方法,而且需要多級處理。物化處理實踐證實投加鈣鹽(石灰)的去除效果最佳。

3、氨氮

谷朊粉廠排水中的總氮相當高,達1400mg/l,經糧油廢水稀釋,并經UASB反應,結合態的氮素(主要存在于蛋白質內)實現氨化(脫出氨氮)后,生成的氨氮值為242mg/l。根據生物脫氮原理,厭氧反應器后采用H/O工藝實現了兩次硝化-反硝化。最終用SBR反應器作為生物脫氮的把關措施。實際上用了三級脫氮過程。

4、SS

谷朊粉廠廢水中的SS主要是非溶介性有機質,采用國外進口離心機,SS基本上能全部分離掉,CODcr削減50%以上,水中殘存的基本上是顆粒極細小的,達到膠體狀態的物質。試驗證明,用常規混凝劑助凝劑對去除CODcr均無明顯效果,只有采用石灰(石灰液),調PH至7.8~8.0。沉淀物明顯析出。說明離心分離后的膠體物質帶有正電荷,石灰投加后,致使膠體顆粒表面電荷發生中和,產生混凝,并在Ca(OH)2沉降物作用下,發生共沉淀作用。本來原水呈酸性,進入厭氧反應前,須調正PH值,用石灰(石灰乳)調PH的同時得到了附加效果:CODcr的去除率可達23%左右,這是一舉兩得的效應。具體參見http://www.jianfeilema.cn更多相關技術文檔。

5、動植物油

油主要含在糧油廢水中。糧油廢水可生化性極好,作為高濃度谷朊粉廠生產廢水的稀釋水是可行的。問題是要在作為稀釋水前,進行予處理,去除水中浮油、乳化油及溶介性油。工程實踐證明,在糧油廢水進入生化處理前,進行隔油,化學破乳,用隔油器、沉降池及氣浮器可將絕大部份浮油、乳化油去除掉(相應CODcr可去除75%左右,SS可去除94%,油去除97%),經予處理后糧油廢水可以作為谷朊粉廠廢水的稀釋水,至于糧油廢水中的溶介性油可在后續生化處理裝置一并去除掉。

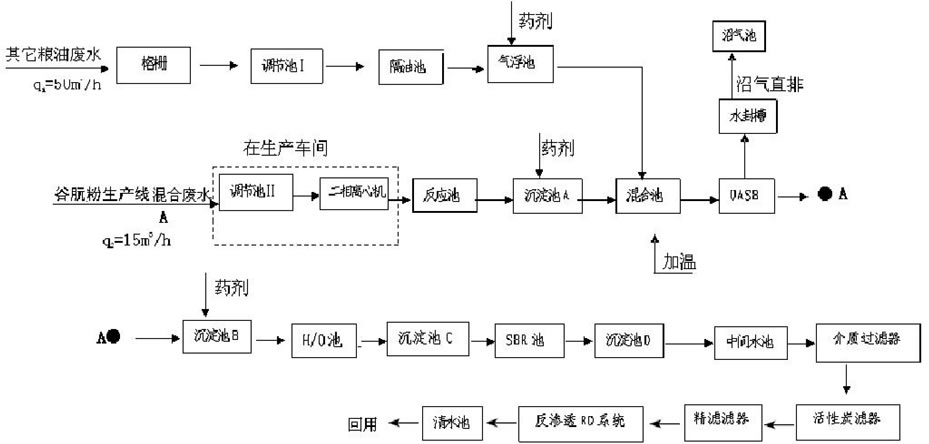

綜上所述,擬采用以下工藝流程簡圖。