1 工程概況

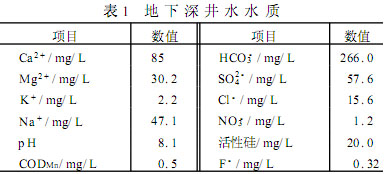

河北省某秸稈電廠裝設2臺國產12MW中溫中壓單抽凝汽式供熱機組,電廠鍋爐補給水處理系統產水量為2×22m3/h,原水設計水源為城市污水處理廠二級出水經深度處理后的再生水,由于污水處理廠方面存在問題,故目前水源采用電廠附近地下深井水。由于場地有限,不宜采用傳統的離子交換除鹽系統。經過綜合論證決定采用UF—RO—EDI全膜法水處理工藝,以減少系統的占地面積,簡化設備操作,消除酸堿廢液對環境的污染。地下深井水具體水質見表1。

|

表1 地下深井水水質

電廠鍋爐補給水處理工藝流程為:地下深井水→生水箱→自動反洗過濾器→超濾裝置→超濾水箱→保安過濾器→一級反滲透裝置→一級淡水水箱→二級反滲透裝置→二級淡水箱→EDI裝置→除鹽水箱。鍋爐補給水處理系統采用PLC程序控制,整體控制水平應達到無人值守的標準。

2 主要工藝特點及運行情況

2.1 預處理系統

地下深井水引至生水箱,并在生水箱進入母管處加入NaClO,以去除水中的有機物。生水再經生水泵升壓后進入2臺自動清洗過濾器,過濾器型號為CTF2S302M3,單臺流量38m3/h,采用并聯母管制連接。自動清洗過濾器過濾精度50μm,運行周期由進出口壓差和進水流量控制,反洗采用水反洗。本系統設2套超濾裝置,單套產水量34m3/h。

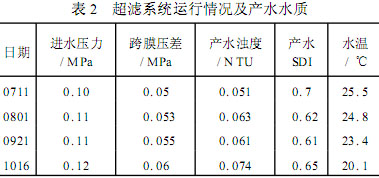

采用變頻恒水量控制,其運行為全流過濾、頻繁反洗的全自動連續方式。膜元件型號為OMEXELLTMSFR22860,膜孔徑0.03μm,材質為PVDF(聚偏氟乙烯)中空纖維膜,共16支膜元件。水中顆粒物粒徑一般都大于0.03μm,因此UF系統出水水質較好,SDI<2,濁度<0.10NTU。每支膜元件有效過濾面積為52m2,為外壓式膜。超濾膜通量為2m3/(m2·d),運行周期為40min,跨膜壓差穩定在0.05~0.06MPa。反洗時間30s,反洗透水速率為120L/(m2·h),反洗壓力0.1MPa,每6個周期進行1次加NaClO反洗,加藥量為15mg/L。化學清洗每隔1~2個月一次,化學清洗時間60~90min。超濾系統運行情況及產水水質見表2。

表2 超濾系統運行情況及產水水質

|

由表2可見超濾的過濾作用非常明顯,出水濁度可以穩定在0.05~0.10NTU,SDI<1,完全滿足反滲透裝置的進水要求。

2.2 反滲透系統

2.2.1 一級反滲透系統

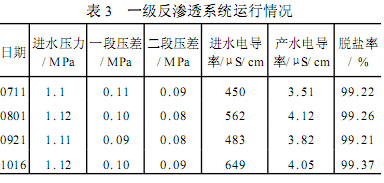

預脫鹽系統設置兩級反滲透裝置,一級反滲透裝置2套,單套流量為27m3/h,回收率為75%,排列方式為3∶2,采用美國海德能公司LFC3電中性低污染膜元件,共60支。反滲透進水pH為7.5~8.1,不加酸堿,阻垢劑投加量為4mg/L,在反滲透前加2~3mg/L的還原劑Na2SO3,控制氧化還原電位ORP<200mV,防止氧化性物質對反滲透膜的破壞。一級RO裝置工作穩定,出水硬度約為0,詳細情況見表3。

表3 一級反滲透系統運行情況

|

2.2.2 二級反滲透系統

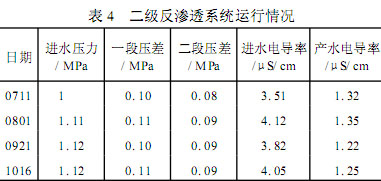

二級反滲透裝置2套,單套流量為24m3/h,回收率90%,排列方式為3∶1,采用美國海德能公司CPA4低壓高脫鹽膜元件,共48支。二級反滲透進水pH為516~614,由于二級反滲透脫鹽率受pH影響較大,故加入NaOH調整pH為715~813,使水中CO2基本轉化為HCO-3而被去除,同時也可保證產水pH>6。二級反滲透的運行情況見表4

由表4可知系統運行穩定,雖然脫鹽率不高,但產水電導率能保持在2μS/cm以下。

表4 二級反滲透系統運行情況

|

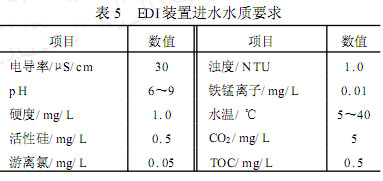

后續EDI裝置的進水水質具體要求見表5,其中需要特別重視的是進水電導率、硬度、CO2、TOC及硅含量。預處理及預除鹽系統的正常運行是保證EDI進水水質合格的關鍵,對比表3,表4和表5可知一級反滲透出水的電導率及硬度已經能很好地滿足EDI進水要求。但考慮到以后采用城市污水再生水為水源,水質情況較為復雜,故增加二級反滲透設備很有必要,同時還應關注反滲透污堵問題的發生。

表5 EDI裝置進水水質要求

|

2.3 EDI裝置

2.3.1 EDI特點及運行情況

EDI是一種將電滲析與離子交換有機結合的新型膜分離技術,構造類似電滲析器,所不同的是在淡水室中充填有陰陽離子交換樹脂。在高純水中,離子交換樹脂的導電性能比與之相接觸的水要高2~3個數量級,所以幾乎全部從溶液到脂面的離子遷移都是通過樹脂來完成的。水中的離子首先因交換作用吸附于樹脂顆粒上,再在電場作用下,經由樹脂顆粒構成的“離子傳播通道”遷移到膜表面并透過離子選擇性膜進入濃水室。同時在樹脂、膜與水相接觸的界面處,界面擴散中的極化使水解離為H+和OH-。它們除部分參與負載電流外,大多數又起到對樹脂的再生作用,從而使離子交換、離子遷移、電再生3個過程相伴發生、相互促進,達到連續去離子的目的。

該電廠的EDI裝置為河北電力設備廠自行開發研制的板式EDI22型,單個模塊產水量2m3,分為2組,每組11個模塊,共22個模塊,產水量2×22m3/h,回收率95%。陰離子交換膜材質為苯乙烯季胺,陽離子交換膜材質為苯乙烯磺酸,濃室隔板材質采用硅橡膠,淡水隔材質采用ABS。EDI系統采用濃水循環方式運行,將進水一分為二,大部分水由模塊下部進入淡水室中進行脫鹽,小部分水作為濃水循環回路的補充水。濃水從模塊的濃水室出來后,進入濃水循環泵入口,經升壓后送入模塊的下部,一般控制濃水壓力比淡水低0.04~0.07MPa,避免膜兩側壓力不平衡發生滲漏現象。

其中大部分水送入濃水室內,繼續參與濃水循環,小部分水送入極水室作為電解液,電解后攜帶電極反應的產物和熱量而排放,整個系統無單獨的濃水排放途徑。

EDI裝置剛開始調試時,模塊處于再生狀態,此時分別給定一組模塊40A的電流,采用穩流運行模式,初始電壓160V左右。通電后濃水電導率迅速升高,電壓隨之緩慢降低。當濃水電導升到1100μS/cm時,增大極水排放量,同時在濃水循環泵出口排出部分濃水,此時濃水電導率基本不再升高。模塊持續再生90h后,濃水電導率降至200μS/cm,模塊再生結束,投入正常運行。正常運行后,調整濃水循環量為3m3/h,極水排放量1m3/h,進水流量23m3/h,此時產水流量22m3/h。進水壓力,產水壓力,濃水進口壓力,濃水出口壓力等均調整至給定壓差。整流柜采用穩流運行方式,設定電流25A,電壓在97~105V波動。在濃水循環泵出口處對濃水系統加NaCl,提高其電導率,濃水電導率維持在110~140μS/cm,以保證產水水質,同時降低EDI裝置的耗電量。EDI裝置具體運行情況見表6。

表6 EDI裝置運行數據

|

經過近一年的運行,該電廠EDI裝置的產水電導率一直穩定在0.06~0.08μS/cm,活性硅<10μg/L,產水水質優于常規水處理系統產水(電導率0.1~0.2μS/cm,活性硅15~20μg/L),完全符合鍋爐補給水的水質標準要求。

2.3.2 進水水質對EDI的影響

在一定的操作電流下,隨著進水電導率的增加,EDI產水電導率也在增加。但在一定范圍內,產水水質變化不明顯。當進水電導率超過一定范圍后,進水中離子增多,水的導電能力加強,產生極化的趨勢減弱,水解離程度減弱,生成的H+和OH-減少,導致樹脂再生效果變差,有時甚至會出現淡水室的樹脂大部分處于飽和失效狀態,產水水質惡化的情況。

水的回收率主要取決于進水的硬度。淡水室陰膜極化產生的OH-在濃水室中向陽極方向的定向移動使濃水室的陰膜表面維持一個高的pH層面,致使淡水室透過陽膜的Ca2+和Mg2+在此處極易生成沉淀。陰極表面由于水電解產生的OH-,也使陰極區存在pH較高的現象。在進水硬度高的條件下,必須降低水的回收率,從而有效控制濃水室的結垢趨勢。

另外進水中的CO2也會影響EDI的產水水質,CO2進入EDI組件后,與水電解產生的OH-結合產生CO2-3和H2O。CO2-3作為交換順序在HSiO-3之后的弱電解質,它在水中的濃度將干擾EDI對弱電解質的去除。過高的CO2可以通過調整RO進水pH或對RO產水脫氣而去除。預處理及預除鹽系統的正常運行是保證EDI進水水質合格的關鍵,其中需要特別重視的是EDI進水電導率、硬度、CO2、TOC及活性硅含量。在兩級RO出水基本無硬度的情況下,該EDI的回收率設定為95%,運行實踐表明裝置能夠長期穩定運行。

2.3.3 濃水流量和電導率對EDI的影響

在運行過程中,淡水中所有的被去除的離子最終都匯集到濃水中來,濃水的電導率得以升高,濃水又是循環使用的,因此濃水的電導率不斷地被提高,整個EDI組件的電阻得以降低。濃水電導率是影響EDI模塊電子流遷移的重要因素,在現場調試過程中發現,減小濃水流量,可以提高系統的電流(穩流運行時可降低系統電壓),并能在一定程度上提高產水水質。

實際上濃水流量是通過濃水電導率來影響系統運行的,濃水流量越小,濃水含鹽量越高,濃水室電阻越小,恒壓情況下其電壓相應降低,而淡水室電壓增加后濃水更易于分解生成H+和OH-,產水水質得到提高。但是濃水流量過小會造成膜兩側濃度差過大,形成濃差擴散,影響產水水質。另一方面,運行過程中濃水室陰離子交換膜表面處的pH較高,濃水中的成垢物質在低流速下可能會富集而引起結垢,同時也存在著EDI組件因極水室過熱而引發組件變形損壞的問題。一般經驗是濃水流量為進水流量的5%~10%。

濃水的電導率直接影響產水電導率,調試中發現當濃水電導率在100~200μS/cm時,產水電導率相對穩定,當濃水電導率低于100μS/cm時,產水電導率持續上升,且濃水電導率越低,產水水質越差。因此濃水電導率必須維持在一定范圍內,以保證EDI組件有足夠的電流通過。當進水電導率較低,即使采用濃水循環方式也很難達到要求時,就需要向濃水循環系統中加鹽來提高濃水電導率。當濃水電導率>140μS/cm時,產水電導率變化不明顯,穩流情況下電壓有所下降,但同時需考慮耗鹽量及濃差擴散問題。

極水的作用主要是給電極降溫和帶走電極表面產生的氣體,一般控制極水流量為進水流量的1%。EDI再生時由于電流增大,極水流量可調大至進水流量的2%~3%。秸稈電廠EDI系統的極水流量設定為進水流量的5%,主要是考慮到系統無單獨的濃水排放途徑,小部分濃水以極水的形式送入極水室而排放,以維持一定的濃水電導率,極水流量的增大還有利于電極的正常運行,延長其工作壽命。

鑒于以上分析,建議在實際運行過程中采用保持較大的濃水流量,通過降低EDI進水硬度,適當增加濃水電導率的方法來維持EDI較高的電流效率和產水水質。

2.3.4 操作電流對EDI裝置的影響

EDI裝置與電滲析不同,除鹽過程中需要發生極化現象,即在水與離子交換膜或樹脂界面上發生水的解離反應,生成大量H+和OH-,使樹脂不斷得到再生,因此EDI裝置就有一個最低工作電流要求,而且該工作電流必須大于發生極化現象時的極限電流,它與進水水質、膜及樹脂性能和組件結構有關。一般來說,系統電流越大,產水水質越好。因為在較大的電流下,參與電子流遷移的離子多,使得更多的鹽分離子從淡水室遷移至濃水室,同時淡水室中水的解離度大,產生的H+和OH-數量多,樹脂的再生效果好,從而產水的電導率小。但是當電流增大到一定值時,淡水室離子交換和樹脂再生達到極限,剩余的H+和OH-主要用于負載電流,已無助于進一步降低產水電導率,會引發過量的水電離和離子反擴散而降低產水水質。同時極室中會產生大量的氫氣和氧氣,不利于EDI的正常運行。所以不宜采用過高的電流值。電流的調節應以產水水質最佳為目的,在產水水質達到要求的前提下電流越小越好。

為了降低設備運行電耗,考察操作電流對出水水質的影響程度,在其他運行條件不變的情況下進行了幾次改變操作電流的試驗,結果表明EDI操作電流在15~25A時,產水電導率都能保證在0.08μS/cm以下。建議EDI正常運行時供電電流為1.5~2A/模塊,當模塊出水不合格,需要再生時,再生電流可設定為3~5A/模塊。

3 技術經濟分析

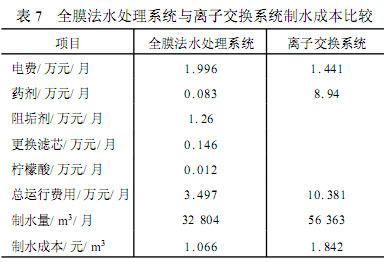

以產水量為50m3/h全膜法處理系統與產水量為80m3/h的離子交換系統制水成本的比較,詳見表7。由表7可以看出,在相同原水的情況下離子交換系統制水成本比全膜法處理系統高出約0.776元/m3,若按電廠年需要用水量200萬m3計算,則年運行費用可節約150萬元。如產水量都為50m3/h采用全膜法水處理系統比離子交換系統基建總投資高出約125.7萬元,但在年產水量200萬m3的情況下,新建項目采用全膜法系統,投資差額一年就可收回,而且無酸堿排放,社會效益顯著。

表7 全膜法水處理系統與離子交換系統制水成本比較

|

4 結論

(1)秸稈電廠的運行結果表明,在進水水質滿足設計要求的條件下,采用UF—RO—EDI工藝處理地下深井水,產水水質連續穩定,完全能夠達到鍋爐補給水水質要求。全膜水處理系統與傳統離子交換工藝相比,運行成本低,操作簡單,且無酸堿排放,經濟可行。

(2)EDI裝置的進水水質、濃水流量和電導率、操作電流等是影響EDI系統正常運行的重要因素。應當根據實際情況確定各操作參數,并協調好它們之間的關系。來源:谷騰水網