一般情況下,由甲醇直接轉化為甲烷是最主要的途徑,乙酸的形成要依賴于CO 或HCO3 -以及微量元素。從吉布斯自由能來看,由甲醇生成乙酸可自發進行,厭氧生物處理甲醇的反應器中存在由甲醇形成乙酸的可能性與條件。因此,甲醇廢水的厭氧處理存在著這樣的潛在危險,即乙酸的大量產生導致反應器中pH值下降而使產甲烷菌失去生物活性。含甲醇廢水常常含有許多其他較高級的醇(如乙醇、丙醇、丁醇等),這些雜醇在厭氧過程中經由乙酸途徑產生甲烷,正常情況下甲醇基本不轉化為乙酸,而由雜醇產生的乙酸也不會嚴重積累,因此反應器能正常運轉。

Lettinga等在進行含甲醇和其他雜醇各50%的廢水厭氧處理時,發現UASB反應器的COD容積負荷高達17.5kg/m3·d時,反應器正常運轉,COD去除率幾乎為100%,出水中基本沒有VFA(揮發性脂肪酸),甲醇基本上全部直接轉化為甲烷。但當COD容積負荷提高至22.6kg/m3·d時,COD去除率逐漸下降,負荷上升半個月后,VFA逐漸上升至1000~1500mg/L(均以 COD計),反應器內pH迅速由6.5左右下降至5.0左右。這種局面一旦形成,甲醇轉化為甲烷的過程逐漸由甲醇轉化為乙酸的過程替代,引起pH迅速下降。近年來,國內進行了UASB處理甲醇廢水的實驗研究,結果發現,當 COD容積負荷在17kg/m3·d以下時,產氣率維持在約0.5m3/kg,COD去除率可維持在96%以上;而COD容積負荷超過20kg/m3·d,產氣率下降,對有機物去除率降低。

因此,在厭氧處理甲醇的過程中,防止酸化的發生非常重要,這需要選擇適當的工藝對其進行處理。

針對高濃度甲醇廢水的特點,在實驗中采用連續流兩段UASB處理工藝對其進行試驗研究。本研究采用兩段厭氧消化系統對高濃度甲醇廢水進行處理,通過長期的實驗運行考察了系統的處理效果、運行穩定性及系統酸化的條件。

2.1 試驗工藝流程

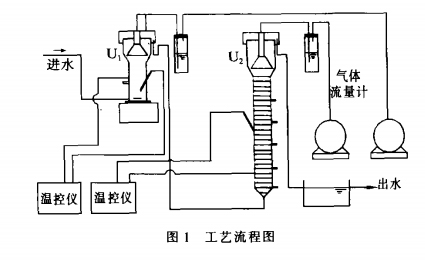

兩段UASB處理工藝中主體設備分別為一段UASB反應器和二段UASB反應器,其中一段UASB反應器(簡寫為u)內設三相分離裝置,其總容積為10L,反應區有效容積為4.1L;二段UASB反應器(簡寫為u)內設三相分離裝置,反應器的總容積為18.4L,反應區有效容積為12.5L。兩反應器外纏電熱線加熱,通過自動式恒溫控制儀將實驗溫度控制在35±1℃,廢水由高位水箱供給,依次經過u。和u兩反應器處理后排放,所產生的沼氣經濕式氣體流量計計量后有組織排放,實驗的工藝流程見圖1。

|

試驗水質

試驗廢水由工業甲醇和N、P復合肥配制而成,N、P投加量符合COD(去除):N:P=(200~300):5:l,進水pH值為7.0左右。運行過程中,通過改變進水COD濃度和進水流量來提高系統容積負荷,啟動階段進水COD為2000~6000mg/L,進水流量為20L左右;正常運行階段進水COD為8000~20000mg/L,進水流量為25~40L左右。

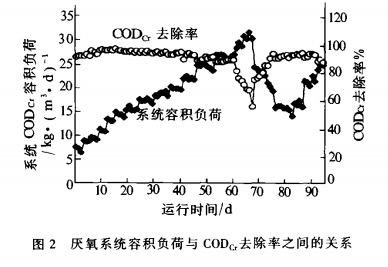

3.1系統的運行狀況

在本實驗的長期運行中發現,采用兩段UASB反應器處理高濃度甲醇廢水,處理效果非常顯著,能夠保證系統高效穩定運行,運行結果如圖2。正常運行過程中,當系統COD容積負荷達26.8kg/m3·d左右時,反應器運轉正常,此時系統對有機物去除率為90%左右;若繼續提高系統容積負荷,COD去除率將迅速下降;降低系統容積負荷,使其低至26.8kg/m3·d左右時,經過一段時間的恢復運行后COD去除率恢復至90%以上。試驗結果表明,兩段UASB反應器處理甲醇廢水時,系統所能承受的COD容積負荷高達26.82kg/m3·d左右,而且在此負荷以下,系統運行穩定性高,抗沖擊能力強;相對而言,單段UASB反應器所能承受的容積負荷較低,處理效果受沖擊負荷影響很大。