電絮凝作為一種環境友好型技術,具有占地面積小、去除污染物種類廣、去除效率高、工藝操作簡便等優勢,被廣泛應用到各種難降解污染廢水的處理中。協同研制的電氧化-絮凝設備已經在多個現場成功運行,該工藝使用一臺電氧化絮凝一體機,在不加入混凝劑、重捕劑的條件下,通過一級電絮凝結合沉淀過濾過程,基本達到《電鍍污染物排放標準》(GB21900—2008)表三排放標準。從該系統設計特點和現場應用及測試數據對本系統進行相關介紹。

01背景

重金屬廢水是指電鍍、礦冶、電子等工業生產過程中排出的含重金屬的廢水。重金屬(如鎘、鎳、汞、鋅等)廢水是對環境污染最嚴重和對人類危害最大的工業廢水之一。這些重金屬會對水體、土壤、大氣造成極大的、難以修復的影響。尤其是重金屬對土壤的侵蝕,已經成為當下最為嚴峻的生態和環境保護問題之一。電鍍行業廢水是重金屬廢水治理中難度最大、處理工藝最復雜、沒有形成標準化治理的廢水之一。

國家2008年為此制定了嚴格的《電鍍污染物排放標準》(GB21900—2008),這個標準明確規定了已建、新建、改造的電鍍污染物的排放標準分別執行其標準中“表一、表二、表三”標準。其中表三標準最為嚴格,已經超過美國現行的電鍍廢水排放標準。

02技術簡介

所采用的方案為“電氧化+電絮凝”方案,最早該方案應用在頁巖氣鉆采工藝中的“壓裂返排液”處理,并在石油天然氣行業取得非常好的應用和用戶評價。由于重金屬廢水的電導率非常好,因此“電絮凝+電氧化”在美國電鍍行業成為應用最廣的技術,同樣采用化學鎳的KasperElectroplatingofTexas電鍍公司,通過對該技術的精確掌握,其廢水的含鎳達到驚人的0.03ppm,已經遠遠超過國內表三所定義的0.1ppm的水平。

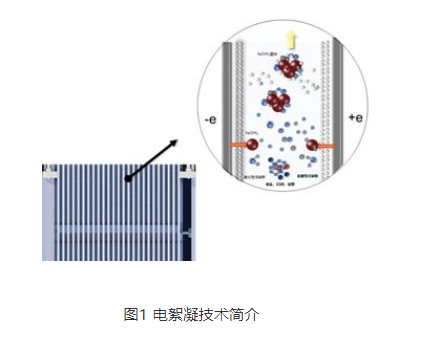

過程如下圖所示:整個電絮凝-電氧化過程可以簡化成兩個過程:

1)直接絮凝:鐵極板陽極電解釋放出Fe2+,與陰極產生的OH-結合生成氫氧化亞鐵,氫氧化亞鐵聚合產生氫氧化亞鐵聚合物絮凝劑,可吸附水中懸浮物、COD等污染物。

2)間接氧化:利用溶液中電極電勢較低的陰離子,例如OH-、Cl-在陽極失去電子生成新的較強的氧化劑的活性物質Cl2等。利用這些活性物質使污染物失去電子,將污染物氧化分解,以降低原液中的BOD5、COD、NH3-N等。

圖1電絮凝技術簡介

該工藝的核心主要是通過高頻脈沖電在水中電解的大量羥基自由基以及極板電離的大量二價和三價鐵離子實現對EDTA絡合物的破絡。另外,系統本身會產生大量氫氧化鐵絮體,被電解出的氣泡帶出,不需要額外添加絮凝劑,也不需要通過額外氣浮實現顆粒沉淀和分離。因此整個技術帶來明顯的改善如下:

1、可以破絡,使得電鍍廢水出水達到表三成為可能;

2、污泥量約為傳統化學方法的1/3甚至更好;

3、電絮凝在處理重金屬的同時,對COD的去除是該設備的附加價值,通常單級COD去除率可以達到40~80%。而單級的泥量要遠遠小于芬頓的泥量(約為芬頓泥量的1/3左右);

4、處理六價鉻廢水不需要添加還原劑,可以明顯縮短整體流程;

5、對于含鎘廢水,可以作為最后一級的達標處理,曾在義烏某廠進行為期三個月現場測試,鎘可以穩定控制在0.01ppm以內;

6、設備占地非常小,為不增加新的占地提標和擴充生產能力提供了堅實的技術保障;

7、采用這項技術,由于不需要添加額外的絮凝劑、助凝劑、重金屬捕獲劑、破絡劑等,可以有效降低環保公司對化學助劑的采購成本,結合增加的能耗,總體上,運營成本可以降低約20%。

03某企業現場工作

及數據分析

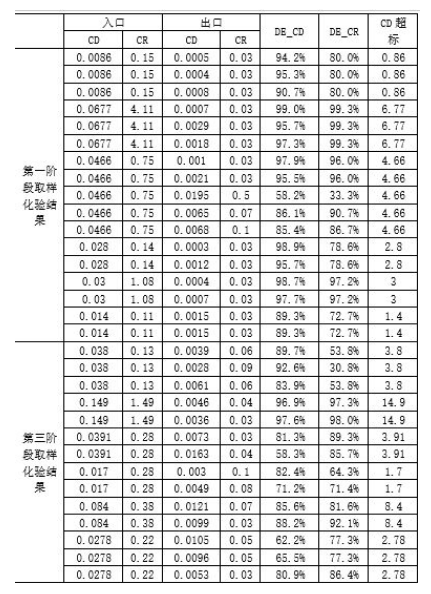

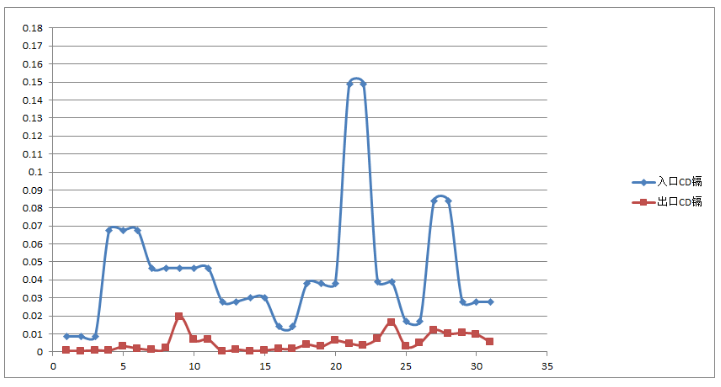

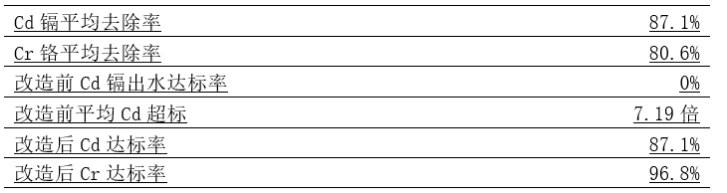

2017年10月到2018年2月,對義烏某廠進行了重金屬廢水提標改造,主要針對鉻和鎘兩種重金屬,改造前該廠的含鎘廢水平均超標約7~8倍。

改造說明:

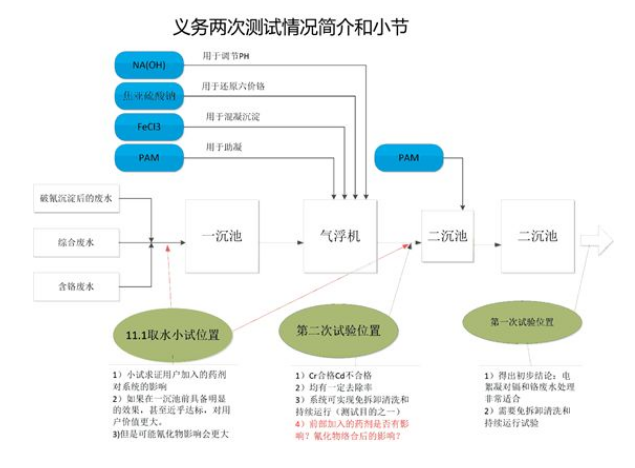

1、現場工藝流程

注:所有數據均為第三方出具,采用石墨爐原子分析法測量主要重金屬。

04結論

將電氧化絮凝產品作為現有的重金屬廢水最后一級附加處理設施,可以保障重金屬廢水達到國家表三要求的排放標準。對于國家要求較高的金屬鎘,可以在其一級沉淀池后設置電絮凝-氧化工藝,可以完全取代現有工藝中的二沉池、重捕劑等手段,整體流程簡化的同時,提高了經濟性。目前,國內水處理生產企業眾多,每家都說自己的企業如何大,實力如何強等。其實這里有很多都是自己不生產,接到單后找別的工廠加工生產,這樣生產出來的產品,很難讓人信賴,品質更是無法保證。如果要明白真相的話,只有上門進行實地考察。親臨現場考察了解,具體了解設備的工作性能以及出水質量等,設備是否達標,運行是否正常,操作是否安全等。

污水寶的環保公司是經過污水寶考察認證的,可以讓業主放心合作。