在我國水污染問題越來越嚴重,國家及企業對環保越來越重視。本工程案例是基于現有工藝不能滿足出水排放標準;膜堵塞現象嚴重、清洗頻繁、產水量減少的現實情況的背景下對現有廠區電鍍車間的廢水處理工藝進行技術改造。淘汰現有2#鎳系、3#氰系廢水處理系統中的部分工段,新增2套蒸餾裝置,對現有廠區電鍍車間廢水進行處理。同時,將電鍍車間部分廢液與廢水一起進入蒸餾裝置進行處理。通過對現有廠區的廢水處理工藝進行改造,從而保證出水達標,同時減少廢液量,保護環境。

1、技術改造方案

1.1 技改方案

某電鍍企業廢水處理裝置技改前2#鎳系廢水采用投加NaClO、NaOH、H2SO4、CaCl2、重金屬螯合劑、絮凝劑、助凝劑等進行反應、沉降后再通過膜處理、活性炭塔、離子交換樹脂塔等去除廢水中的重金屬等有害成分。

技改前3#氰系廢水破氰處理后,通過投加NaOH、H2SO4、CaCl2、重金屬螯合劑、絮凝劑、助凝劑等進行反應、沉降后再通過膜處理、活性炭塔、離子交換樹脂塔等去除廢水中的重金屬等有害成分。

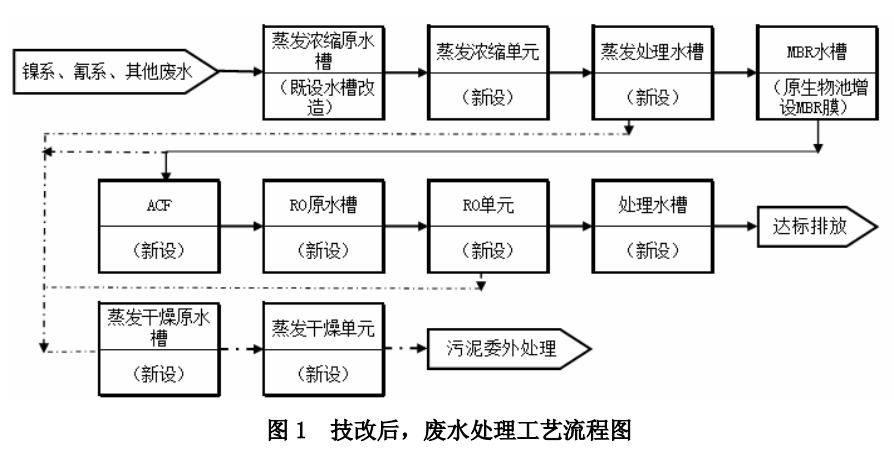

基于現有工藝不能滿足出水排放標準;膜堵塞現象嚴重、清洗頻繁、產水量減少的現狀,對現有廠區的廢水處理工藝進行技術升級改造。淘汰現有2#鎳系、3#氰系廢水處理系統中的膜處理、活性炭塔、離子交換樹脂塔部分,改用2套蒸餾裝置。技改后,廢水處理工藝流程見圖1。

1.2 技改方案運行說明

1.2.1 工藝運行說明

系統運行詳細說明如下:

氰系廢水使用既有設備氧化還原破氰后,通過水泵打入到新設的蒸發濃縮原水槽。

鎳系廢水使用既有設備pH調整、沉淀后,上清液通過中繼水泵打入到新設的蒸發濃縮原水槽。

其他有機系廢水通過新設的小型加藥泵,緩慢注入到新設的蒸發濃縮原水槽。

防變色劑有機廢水,含有異丙醇,為了避免經過高溫蒸發后異丙醇揮發出來,故將此股廢水直接滴加入MBR水槽。

以上四種廢水、廢液在蒸發濃縮原水槽混合后,通過蒸發濃縮原水槽進行水質和水量的調節,然后用泵打入到蒸發濃縮單元進行濃縮(濃縮倍率為10倍),濃縮出來的蒸餾水排至蒸發處理水槽,濃縮液排至蒸發干燥原水槽,蒸餾水由蒸發處理水泵經過熱交換器將溫度降至常溫,流入到MBR水槽,使用MBR膜通過微生物降解水中的BOD,后續再通過RO進行進一步的深化去鹽處理。

蒸發干燥原水槽由三股廢液組成:蒸發濃縮單元的濃縮水、MBR的剩余污泥、RO濃水。這些廢液經過蒸發干燥原水泵混合后打入蒸發干燥單元進行蒸發減排出來,蒸發出的蒸餾水流入蒸發處理水槽,和蒸發濃縮單元的蒸餾水一起進行后續處理,蒸發干燥單元干燥出來的污泥由客戶作為危險廢棄物委外處理。

1.2.2 蒸發濃縮單元

蒸發濃縮單元運行詳細說明如下:

原液通過供給泵和自動閥間歇性進液到蒸發罐內,同時,一定壓力(0.3MPa)的蒸汽噴入蒸發罐內,原液在蒸發罐內的真空狀態下(21kPa)循環,并在水平加熱管表面被蒸發(60℃),蒸發后的水排入到冷凝器里,在冷凝器里和冷卻水熱交換,降溫并冷凝成液態水積存到冷凝器底部,通過濃縮水泵把冷凝水打入到蒸發處理水槽后進入MBR水槽進行后續處理。

蒸發罐內的一定倍率的濃縮液積存在蒸發罐的下端,通過循環泵使一定濃縮倍率的濃縮液從蒸發罐頂部噴淋而下,繼續在加熱管表面蒸發,如此重復,直至濃縮到預定倍率后(10倍),自動閥自動打開,濃縮廢液排出到蒸發干燥原水槽,排液完成后自動進入下一個批次。

蒸發罐內熱交換后的蒸汽在加熱管內形成凝縮水排入到冷凝器底部,和冷凝水一起,經由凝縮水泵打出。蒸發罐內殘余的部分蒸汽可以重新被噴射器吸收、作為熱源再利用,從而盡可能地降低蒸汽用量。由單元內的真空泵保持蒸發罐、冷凝器內的負壓狀態,達到負壓蒸發的效果,同時,真空泵的出口有一個氣液分離罐,罐內液體排入處理水槽或者蒸發處理水槽,而氣體則通過鍍鋅配管接入MBR水槽液面以下,通過生物降解處理氣體中的有機成分。

蒸發濃縮單元運行中途如果出現不滿足運行條件的時候,發出警報并自動待機。

1.2.3 蒸發干燥單元

蒸發干燥單元運行詳細說明如下:

蒸發干燥原水槽內廢液通過泵打入到蒸發干燥單元內的計量罐,計量罐計量廢水容積,通過浮動感應開關管理液位,供應廢水到蒸餾罐,同時,一定壓力的蒸汽通入蒸餾罐,在負壓的狀態下利用蒸汽的熱值將水蒸發至氣態,氣態的水流入冷凝器里(管式換熱器),32℃的冷卻水將氣態的水冷凝成液態,積存在冷凝器下端的蒸餾水混合著冷凝器里氣態的水、和緩沖液罐里的水一起經由真空泵(通過此真空泵保持蒸餾罐里負壓約-80kPa~-90kPa)打入到片式熱交換器,經由冷卻水換熱,出水60℃左右,流入到緩沖液罐,緩沖罐里的水除了供應真空泵使用,多余的經由回收水泵打出去,即蒸發干燥單元產水。緩沖液罐的上部通過鍍鋅配管接入到MBR水槽液面以下,通過生物降解處理氣體中的有機成分。

蒸餾罐內設有攪拌機,攪拌機的邊緣與罐體緊密接觸,可清除罐體內壁的污物,干燥處理結束后,干燥處理后的殘渣(約60℃)由蒸餾罐排出,為了避免有機氣體逸出,殘渣排出口和殘渣儲存罐之間通過密封墊密封,盡可能地降低逸出可能。

2、運行分析

2.1 蒸發濃縮設備試運行問題點

在蒸發濃縮設備試運行中出現如下問題:

(1)蒸發濃縮設備異常停機

現象:蒸發濃縮設備在試運行時,出現經常性的停機。

原因:凝縮水接受水槽(蒸發處理水槽)經常L4,導致系統停機。

對策:調整蒸發處理水泵出口流量,使系統水量平衡,保證蒸發濃縮設備連續運行。

(2)發泡

現象:蒸發濃縮設備在試運行時,出現發泡報警導致系統停機。

原因:水質易起泡。

對策:調整“消泡劑閥”的相關參數來抑制起泡。

(3)真空泵異響,真空運行不穩定

現象:真空泵間隙異響,真空壓力變化較大,在10-45kPa之間變化。

原因:真空壓力PIC531運行不穩定,導致真空泵異響。

對策:延長“真空調節閥開度改變監視時間”,可以使真空壓力PIC531維持在21kPa左右。試運行時該數據調整記錄為:3s→5s→10s→20s。

(4)蒸發量偏大

現象:由于后端處理能力不足,導致前段處理能力富余。

原因:水量不平衡,前段能力偏大。

對策:調整閥門,降低蒸汽的瞬時進入量,使入口壓力維持在0.1MPa時,可維持蒸發量在350L/h。實際運行半個月后蒸發量仍維持在350L/h。

(5)化學清洗時易起泡

現象:采用3%的硝酸進行酸洗時,起泡現象嚴重。

原因:不明,可能是管壁殘留的堿性脫脂液等易起泡物質。

對策:清洗過程中,加大消泡劑的投入時間;后期再次清洗時建議采用氨基磺酸。

2.2 蒸發干燥設備試運行問題點

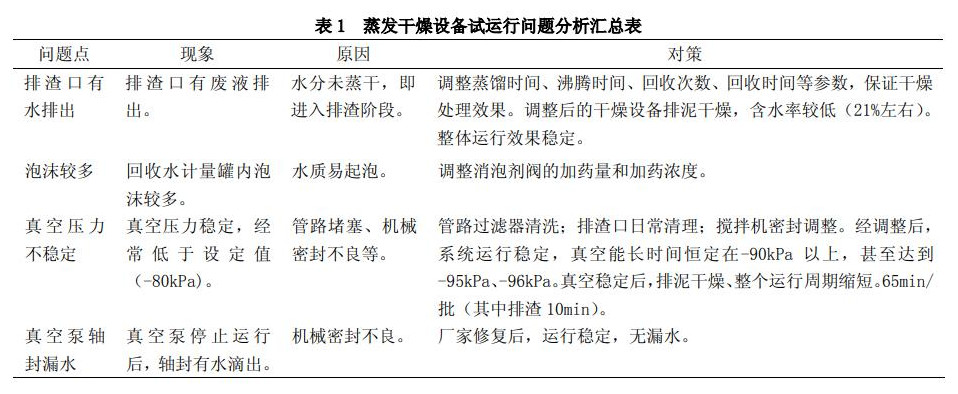

在蒸發干燥設備試運行中出現的常見問題見表1。

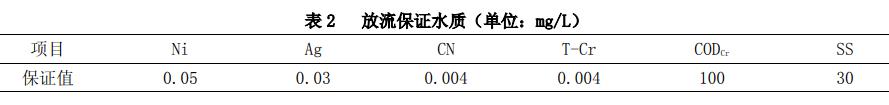

2.3 處理水水質

3、結論

(1)新增的2套蒸餾裝置用于電鍍廢水重金屬的處理,在設備試運轉過程中碰到一些異常狀態,但通過工藝運行調整后能夠消除這些異常狀況,在系統移交客戶后,該套系統能夠正常有序運行,通過后期的跟蹤回訪,目前該系統運轉良好。

(2)通過本次技術改造,各項出水指標均能夠滿足排入污水處理廠的要求。(來源:中億豐建設集團股份有限公司)