鑒于燃煤電廠脫硫廢水成分復雜化、處理標準高等特點,要想實現廢水的零排放,需要根據廢水中污染物的組分、性質等,采取分階段處理措施,逐步去除其中的有害成分,從而使最終產物無害化,達到相關部門規定的排放標準。在設計零排放處理技術路線時,要遵循經濟性原則、協同性原則、無害化原則,在保護生態環境和維護企業效益之間做到統籌兼顧。現階段技術成熟度高、廢水凈化效果好的一種技術路線是依次對脫硫廢水進行沉淀過濾的預處理程序、滲透整流的濃縮減量程序,以及蒸發固化程序,最終實現徹底凈化、無害排放。

1、脫硫廢水的預處理技術

1.1 化學沉淀

脫硫廢水的硬度較高,在預處理環節需要將含量較高的鈣、鎂離子沉淀下來,然后在過濾環節將其去除,實現廢水軟化處理。向脫硫廢水中加入適量的化學劑(如碳酸鈉),通過攪拌使新加的化學藥劑與廢水進行置換反應,得到以碳酸鈣、碳酸鎂為主的沉淀物。還有一種技術是收集脫硫后的煙道氣,使用密封管道將氣體直接通入廢水中。利用煙道氣中的二氧化碳,與廢水中游離的鈣離子結合也可以得到碳酸鈣沉淀。

1.2 凝聚沉淀

上一道工序主要去除廢水中的鈣、鎂離子,經過一級澄清池過濾后,所得廢水中還有較多地懸浮物和膠體。向其中加入凝聚劑(如聚合鐵、聚丙烯酰胺等),充分攪拌使凝聚劑與懸浮物充分接觸并進行一段時間的反應,可以得到絮凝體。將廢水轉入二級澄清池中靜置,等待絮凝體沉淀,再通過固液分離,能夠清除掉廢水中超過90%的懸浮物。

1.3 物理過濾

經過化學沉淀和凝聚沉淀兩道工序后,使廢水完全軟化,懸浮膠體總量明顯減少。考慮脫硫廢水的水質波動較大,為了保證后續處理工序的廢水凈化效果,還需要在兩次沉淀后加入一道過濾工序。根據廢水成分決定選擇過濾方法,常見的有微濾、超濾,要求更高的選擇納濾。不同過濾方法有各自的應用優勢,例如選擇內壓錯流式管式微濾,在內部壓力作用下,管內液體獲得超高的流動速度,使廢水中的雜質顆粒無法穿透濾膜,達到截留、凈化的目的。

2、脫硫廢水的濃縮減量技術

燃煤電廠運營中產生的脫硫廢水總量較多,基于成本和時間方面的考慮,在經過簡單的二級沉淀和物理過濾后,使用膜濃縮或熱濃縮技術,對其做減量化處理。另外,在該環節還可以將部分中水進行回收,重新用于燃煤電廠的生產,對降低電廠運行成本也有一定幫助。

2.1 膜濃縮

2.1.1 正滲透

科學選擇膜材料是影響正滲透處理效果的核心要素之一,通常優先考慮微孔數量越多、孔徑越小的滲透膜,能夠在保證濃縮效果的前提下,提高廢水處理效率。汲取液(驅動液)也是決定正滲透實用效果的主要因素,有對比實驗表明,將同樣的廢水樣品分成兩份,采用相同的膜材料,加入了氯化鈉作為驅動液的樣品中,TDS從35000mg/L濃縮到104000mg/L;而另一份未加入驅動液的樣品,TDS從35000mg/L濃縮到72100mg/L。正滲透的應用優勢在于不需要借助其他設備提供滲透壓力,廢水的滲透濃縮是一個自發過程,因此成本較低,但是需要合理選擇汲取液。

2.1.2 反滲透

該技術的原理是以壓力差為推動力,在高濃度水溶液一側施加壓力,利用滲透壓使高濃度水溶液中的水通過滲透膜進入低濃度水溶液中。早期反滲透技術主要運用領域為海水淡化,但是在化學材料創新的支持下,高性能反滲透膜的出現,使該技術在脫硫廢水濃縮方面也得到推廣使用。目前一種技術成熟且成本較低的膜材料是以半透性醋酸纖維作為主要材料制成;近幾年用納米材料制作反滲透膜,表現出能耗更低、過濾效果更好的優勢,但是成本較高。反滲透的技術優勢在于濃縮效果更好,基本上可以保證廢水處理達到排放標準。

2.1.3 電滲析

相比于上文介紹的兩種膜滲透技術,電滲析的優勢較為明顯:

①其工藝路線較為簡單,且膜材料的更換頻率較低,因此在處理成本上存在優勢;

②濃縮效果穩定,不容易受到水質變化和廢水成分的影響;

③濃縮效果較為理想,濃縮液TDS通常在150g/L以上,而常規的正滲透通常在100~120g/L之間。當然,電滲析也有自身的不足,例如在廢水中的鹽去除率方面,同等條件下正滲透可以達到95%以上,反滲透達到98%,而電滲析通常在90%。還有就是能耗方面,通常在10~15kWh/m3,也屬于膜濃縮技術中較高的一種。

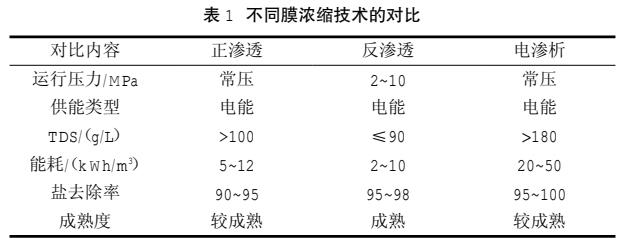

3種膜濃縮技術的優缺點對比如表1所示。

2.2 熱濃縮

廢水被蒸發系統余熱預熱后,依次進入一效或多效蒸發器進行蒸發濃縮;最末效濃鹽水經增稠器和離心機進行固液分離,分離出的液體回到系統再循環處理。這種熱濃縮模式的優勢在于實現了熱源的逐級利用,因此可以用更低的能源消耗,取得更理想的蒸發濃縮效果。但是也要注意,多效蒸發器的數量越多,運行成本也會相應上漲,因此在實際的脫硫廢水蒸發濃縮處理中,還要合理確定蒸發器的級數。還有就是濃縮后的鹽漿,容易附著在蒸發器的熱管內壁、風機葉輪等部位。因此需要每隔一段時間(2~3個月),對蒸發器做清潔處理,將熱管內壁上的結垢清理干凈,提高熱能利用率。

3、脫硫廢水的蒸發固化技術

3.1 煙道蒸發

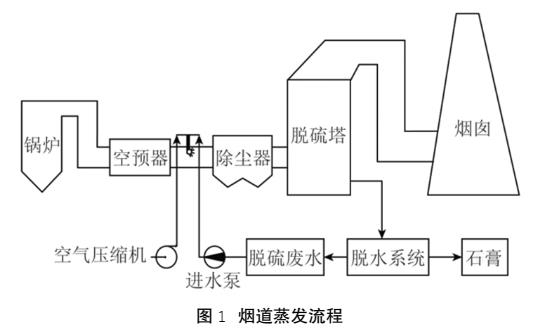

煙道直噴蒸發利用鍋爐機組全部的煙氣流量進行蒸發,其蒸發能力有顯著的優勢,特別是對于那些大型燃煤電廠,有極其良好的機組工況和蒸發路徑,是一種更優的工藝選擇。且煙道直噴無須抽取鍋爐高溫煙氣,不會影響鍋爐機組的運行效率,廢水經煙道直噴工藝蒸發干燥后,直接經除塵器被捕捉進入干灰,不會產生二次固廢,最大限度緩解電廠的環保壓力。煙道蒸發流程如圖1所示。

3.2 結晶器蒸發

脫硫廢水處理中,結晶過程即溶液過飽和形成晶核,晶核長成晶體與母液分離。除了核心設備結晶器外,配套設施還有離心機、烘干器等。為了進一步增強廢水結晶效果,通常將結晶器與多級強制循環蒸發設備聯合使用,最終得到的結晶鹽純度較高,擁有較高的可回收價值。目前這種濃縮—蒸發聯合設備在很多燃煤電廠得到使用。

4、脫硫廢水零排放產物的最終處理

現階段常用的方式有:

①沉淀物與燃煤電廠的灰渣混合。沉淀物是以鈣、鎂為主的化合物,本身對環境沒有污染性,與灰渣混合后作為粉煤灰,用于建筑或公路的地基修建;

②結晶鹽經過提純后,符合工業鹽標準,回收并投入使用。還有部分純度不高的雜鹽,則需要統一運輸到專門的填埋場進行填埋處理;

③高鹽水采用電解法處理,能夠獲得次氯酸鹽。

5、結語

現階段實現廢水零排放處理的技術形式有多種,按照工藝流程來看,大體分為3個階段,每個階段可供選用的技術方法也不盡相同。例如預處理中有化學沉淀、凝聚沉淀;濃縮減量中有熱濃縮、膜濃縮等。根據實際情況選擇恰當技術,在實現廢水零排放的基礎上,降低能源消耗,實現資源回收,為燃煤電廠的綠色發展提供支持。(來源:億川科技(成都)有限責任公司)