電鍍行業廢水處理通常采用簡單的物理化學技術,如化學沉淀、濃縮蒸發、膜技術和離子交換等。只采用這些技術無法將電鍍廢水中重金屬(尤其是Ni)處理達上海市DB31/199—2009的A級標準。其主要原因是車間生產過程中使用的絡合劑、穩定劑、光亮劑等有機物,廢水中鎳與有機物形成穩定的絡合物。即使投加破絡劑或重金屬捕集劑等特效水處理劑,總Ni含量也無法穩定達到DB31/199_2009的A級標準。目前對于電鍍廢水中有機物的處理方法主要有吸附法、微電解法、芬頓法、生化法等或組合工藝。

上海金山區某電鍍廠廢水主要分為含氰廢水、含鉻廢水、含鎳廢水和綜合廢水,原有二級物化處理系統無法將廢水中總Ni處理至到DB31/199—2009的A級標準。通過對二級物化處理系統出水進行分析與中試,發現采用生化A/O+微電解+Fenton工藝能穩定將含鎳廢水和綜合廢水中總Ni排放達到DB31/199—2009的A級標準。按照中試工藝進行系統改造,以實現鎳系統和綜合系統出水總Ni含量都穩定達到DB31/199—2009的A級標準。

1、工程設計

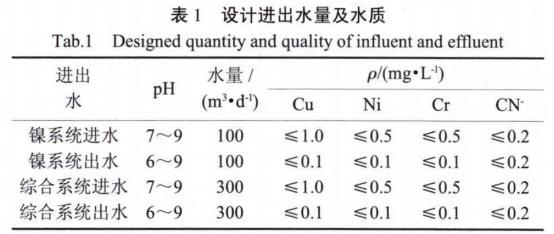

1.1 處理規模及水質

生產車間將含氰廢水、含鉻廢水、含鎳廢水和綜合廢水分開收集并調節廢水pH至相應要求,然后排放至污水處理車間的單獨調節池。

原有工藝:含氰廢水采用次氯酸鈉在堿性條件下處理,含鉻廢采用焦亞硫酸鈉在酸性條件下處理,含鎳廢水在除鎳劑在酸性條件下處理;綜合廢水先采用次氯酸鈉破氰,再用除鎳劑去鎳。改造工藝:在原有工藝末端增加生化A/O+微電解+Fenton工藝。

改造后系統分為2部分:鎳系統和綜合系統。其中含氰廢水、含鉻廢水和綜合廢水重金屬及氰化物處理至綜合系統設計要求后統一進入綜合系統,含鎳廢水重金屬及氰化物處理達鎳系統設計要求后統一進入鎳系統,鎳系統和綜合系統設計具體要求見表1,最終排放水中Cu、Cr和Ni含量按照DB31/199—2009的A級標準實施。

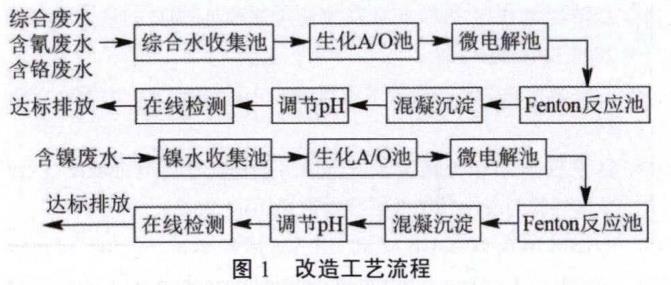

1.2 改造工藝流程

含氰廢水、含鉻廢水和綜合水處理達到綜合系統進水要求后,排入綜合系統廢水收集池,調節pH后通過提升泵打入綜合系統。含鎳廢水處理達到鎳系統進水要求后,排入鎳系統廢水收集池,調節pH后通過提升泵打入鎳系統。具體工藝流程見圖1。

1.3 設計參數

鎳系統和綜合系統均采用相同工藝,所以兩系統僅存在負荷上的差異,綜合系統設計負荷為15m3/h,鎳系統設計負荷為5m3/h。

缺氧池尺寸為8.0mx4.5mx6.0m,好氧池尺寸為5.0mx4.0mx6.0m,綜合二沉池尺寸5.0mx4.0mx6.0m,采用(f>500mm的導流筒。池子均為鋼制防腐處理,污泥回流系統采用氣提式污泥回流裝置。

高級氧化工藝具體分為微電解和Fenton2個部分。微電解設計參數:加酸池尺寸為1.5mx1.5mx2.5m,鋼制防腐處理,曝氣池采用2個直徑為5m、高度為6m的聚丙烯(PP)材質的塑料圓筒,底部設有穿孔曝氣裝置和進水器,在1m高度設有穿孔阻隔板,用來阻擋投加的鐵刨花堵塞曝氣孔和進水孔。Fenton設計參數:加雙氧水池尺寸為2.5mx2.5mx2.5m,加硫酸亞鐵池、加堿池、加聚丙烯酰胺(PAM)池尺寸均為1.25mx1.25mx2.5m,池子均為鋼制防腐處理。最終沉淀池尺寸為4.0mx4.0mx6.0m的鋼制防腐池,外排加酸池尺寸1.25mx1.25mx2.5m的鋼制防腐池。

2、運行調試

2.1 總Ni去除效果

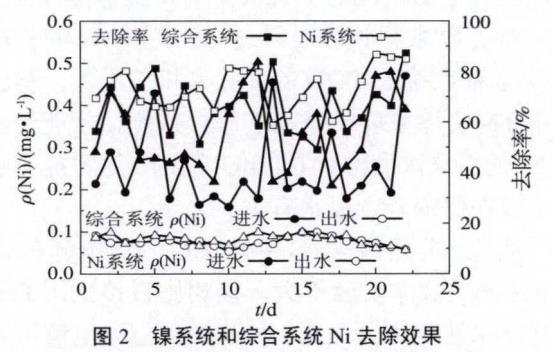

運行階段鎳系統和綜合系統總Ni去除情況如圖2所示。

由圖2可知,鎳系統進、出水總Ni的質量濃度平均分別為0.33、0.082mg/L,總Ni平均去除率為73.1%,綜合系統平均進、出水總Ni的質量濃度平均分別為0.25、0.077mg/L,總Ni平均去除率為66.0%。

2.2 COD去除效果

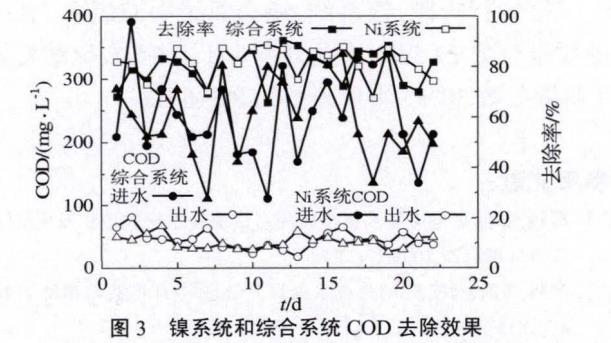

試運行階段鎳系統和綜合系統總COD去除情況如圖3所示。

由圖3可知,鎳系統進、出水COD平均分別為239.7、42.8mg/L,COD平均去除率為80.9%,綜合系統平均進、出水COD平均分別為243.0、45.9mg/L,COD平均去除率為80.0%。

2.3 TN去除效果

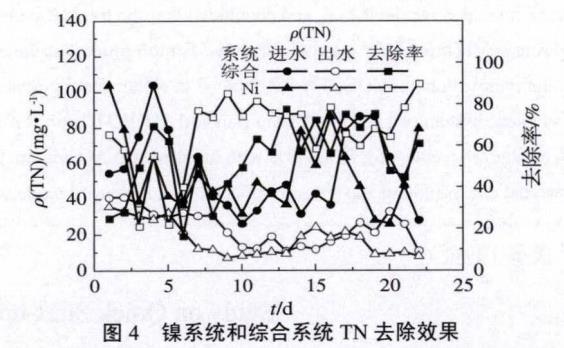

試運行階段鎳系統和綜合系統總TN去除情況如圖4所示。

由圖4可知,鎳系統平均進、出水TN的質量濃度平均分別為54.8、17.9mg/L,TN平均去除率為65.0%,綜合系統平均進、出水TN的質量濃度平均分別為54.7、23.4mg/L,TN平均去除率為53.7%。

3、結論

工程中鎳系統和綜合系統采用生化AO+微電解+Fenton工藝深度處理電鍍二級物化處理出水。試運行結果表明,鎳系統和綜合系統出水中總Ni含量均達到了DB31/199—2009的A級標準。

對比鎳系統和綜合系統COD和TN的去除率發現,2種系統的COD的去除率相差不大,但鎳系統中TN去除率要明顯高于綜合系統,才能使出水總Ni的質量濃度維持0.1mg/L以下,這可能與鎳系統中存在鋅鎳合金廢水有關。

從試運行階段來看,生化A/O與微電解在COD和TN的去除率貢獻不大,但相比直接采用Fenton處理廢水達到相同效果,生化A/O與微電解可以減少70%〜80%的H2O2的用量,從而降低了運行成本。

試運行階段,鎳系統、綜合系統中雙氧水(H2O2的質量分數27.5%)用量分別為1、0.6L/t,硫酸亞鐵(質量分數30%)用量分別為8.3、6L/t。(來源:上海海姆環境工程有限公司)