摘要: 某污水處理廠采用水解酸化/Carrousel氧化溝工藝處理漂染廢水,由于實際進水水質、水量與設計值有偏差,造成運行管理困難且費用較高。針對該廠的實際運行狀況,探討了水解酸化的pH、氧化溝的DO濃度、MLSS、污泥負荷等參數的優化控制,確保該工藝的處理效果穩定、酸耗低、剩余污泥少、耐沖擊負荷能力強、不會發生絲狀菌污泥膨脹,出水水質達到廣東省《水污染物排放限值》(DB 44 /26—2001)第二時段的一級標準。

關鍵詞:漂染廢水;水解酸化;Carrousel氧化溝;優化控制;絲狀菌;污泥膨脹

某漂染業綜合治理配套工程項目地處廣東省某漂染業環保工業園,為園區企業提供集中供熱、供水、污水處理服務,目前與該項目配套的污水處理廠為30多家入園漂染企業集中處理牛仔服裝洗漂、印染、絲光及生活等綜合廢水。廢水中的污染物主要是染色和漂洗過程中投加的沸石、漿料、硫化黑、靛藍染料、工業洗衣粉、表面活性劑、元明粉、硫代硫酸鈉、亞硫酸鈉、蘇打、燒堿等。據統計,目前綜合廢水中洗漂廢水占75%~85%、印染廢水占7% ~12%、絲光廢水占3% ~7% ,其他廢水約占5% ,水質、水量波動較大。污水處理廠一期工程的處理水量為 10. 0 ×104 m3 /d,一組采用水解酸化/好氧工藝,另一組采用水解酸化/Carrousel氧化溝工藝,筆者主要介紹后者。

1 工藝流程

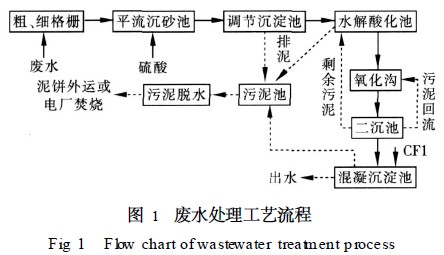

廢水處理工藝流程見圖1。

|

廢水通過污水收集管網直流到污水處理廠的粗格柵和一級提升泵站,再由泵提升至細格柵和平流沉砂池,并投加濃度為50%的硫酸調節pH; 調節 pH后的廢水流入調節沉淀池,再通過二級泵提升至水解酸化池,經水解酸化后與二沉池回流污泥混合流入氧化溝,完成有機物的好氧去除;二沉池出水與混凝劑CF1混合、反應、絮凝、沉淀后外排或回用。調節沉淀池、混凝沉淀池的污泥與剩余污泥通過污泥泵排入污泥池進行均勻混合,再通過泵送入帶式濃縮一體化壓濾機進行脫水處理,泥餅外運或運至與工業園項目配套的熱電廠進行烘干、摻煤焚燒[ 1、2 ] 。

2 工藝控制

部分時段的COD、pH、TP等水質指標超過設計值、水量時變化較大,導致生化系統易受水質、水量負荷沖擊,運行控制的難度較大。針對該廠的水質、水量特點,在總結水解酸化和氧化溝工藝長期運行控制經驗的基礎上,得出了具體的優化控制方式。

2.1 對pH的控制

首先進行氧化溝活性污泥的培養,鐘蟲出現后, 回流10%的污泥到水解酸化池作培菌用,按照設計要求,用硫酸把pH值調整到9. 0,使水解酸化池較好地運行。

大量資料表明在偏酸性環境下水解酸化作用比較明顯,但是由于該水廠的進水pH值高達11. 5~ 12. 5,導致加酸量特別大,費用很高。運行實踐證明,該類廢水在堿性環境下水解酸化作用仍較明顯, 且當pH < 10. 5時,堿度對水解酸化的負面影響較小。水解酸化可將大分子或難降解的化合物分解為易于降解的中間產物,提高了廢水的可生化性[ 3 ] , 并充分發揮了酸化作用,進一步降低了pH值,節省了加酸量。隨著水解酸化池污泥掛膜的進行,污泥濃度增大,水解酸化功能不斷增強,逐步減少了加酸量,提高了水解酸化池的pH值。試運行5個月后, 發現在預處理階段只需用硫酸把廢水中和到pH = 11. 0,通過水解酸化作用便可使其pH 值穩定在 10. 4,且生物膜生長較好;再經氧化溝處理后,除TP 以外的各項指標均達標,且可以確保氧化溝生化系統在偏堿性條件下運行,不易發生絲狀菌膨脹。

當加酸量不充足、水解酸化池的pH 值持續2 天超過11. 5時,水解酸化污泥系統開始惡化,導致惡臭和污泥從填料上脫離、SV I值上升、二沉池出現少許漂泥現象,隨后二沉池的pH值超過9. 0,此時需要在終沉池加藥才能使pH值達標。可通過加大酸量把水解酸化池的pH值調低至10. 5, 5天即可恢復。一般在活性污泥狀態較好的情況下,維持進入水解酸化池的廢水pH值為11. 0~11. 4即可使系統較為穩定地運行。

2.2 對氧化溝內DO的控制

該廠氧化溝為傳統6溝式Carrousel氧化溝,采用3臺低速倒傘型表曝機曝氣,由于生物除磷本身不消耗氧氣,供氧主要消耗在對BOD5 的去除、硝化反應、對部分還原性物質的去除等方面。在實際運行控制過程中,各段曝氣量一般是根據DO儀的監測值,通過調整表面曝氣機的開啟臺數和運行時間來控制。經長期的運行實踐得出各區DO的控制范圍:缺氧區為0. 2 ~0. 5 mg/L、好氧區為1. 9 ~3. 3 mg/L,若DO的濃度太低會抑制硝化作用,太高則會使DO隨回流污泥進入厭氧區,影響聚磷菌釋磷和對磷的吸收[ 4 ] 。根據運行經驗, 水量< 750 m3 /h 時,只需開啟2臺表曝機;水量為750~1 200 m3 /h 時,間歇開啟進水段表曝機;水量> 1 200 m3 /h時, 需要持續開啟3臺表曝機;當COD > 900 mg/L 時, 需要增加曝氣設備才能滿足滿負荷的要求。DO是保障該工藝處理效果的關鍵,當表曝機發生故障時, DO得不到保障,出水水質惡化,在維修期間必須通過降低水量來保證出水達標。

2.3 對氧化溝和水解酸化池MLSS的控制

該廠氧化溝的MLSS設計值為5 000 mg/L,但是因工業園水量日變化較大,該廠另一組A /O生化系統的耐沖擊負荷能力較小[ 2 ] ,因此水量沖擊負荷主要由氧化溝系統承擔。氧化溝系統的水量在750 ~1 800 m3 /h范圍內波動,一定時間內無法使系統內的污泥濃度隨水量的變化及時調整,為了維持運行的穩定性,需把MLSS控制在適中的范圍內。經過運行實踐和監測可知:當MLSS < 3 000 mg/L、水量為4. 0 ×104 m3 /d時,各項指標均不達標,特別是出水色度較大; 當MLSS > 4 000 mg/L、水量只有 1. 5 ×104 m3 /d時,污泥活性變差,死泥增多。實踐還證明,當MLSS維持在3 500 mg/L左右時,能夠較好地應對水量變化的沖擊,使出水穩定達標;當水解酸化池的MLSS > 3 500 mg/L時,介質密度過高、水下攪拌器的電流偏高、污泥隨水流大量流入氧化溝, 此時需及時排泥。

2.4 對污泥負荷的控制

因MLSS相對保持穩定,污泥負荷主要受進水量的影響[ 5 ] 。實際運行表明:水量在(1. 5~5. 0) × 104 m3 /d范圍內時,出水可保持穩定達標,其中水量在3. 0 ×104 m3 /d時效果最佳;水量如果長時間(10 d以上)低于或者高于該范圍,污泥活性則開始變差,出水水質惡化,需對MLSS做相應調整,即污泥負荷保持在0. 039 ~0. 130 kgBOD5 / ( kgMLSS·d) 時,對各指標的去除率較高,其中污泥負荷在0. 078 kgBOD5 / ( kgMLSS·d)時處理效果最佳。

2.5 對出水TP的控制

因進水中TP偏高( TP > 4 mg/L) ,故單獨依靠生物除磷不能使TP < 0. 5 mg/L,需進行加藥混凝除磷。試驗結果表明,使用CF1混凝劑(用量為30~ 80 mg/L)時,無需加助凝劑,既可以進一步降低色度、S2 - 和COD等指標,又可使出水TP達標。

3 實際運行效果

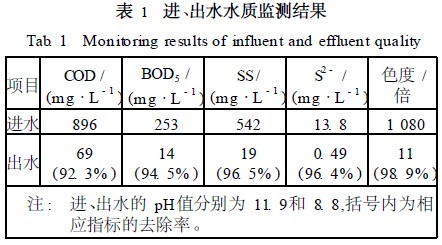

該工程已投產2 年,運行穩定, 2006 年8 月— 2008年8月水質監測結果的平均值見表1。

|

由表1可知,該處理工藝對污染物的去除率高, 出水水質均能達到廣東省地方標準《水污染物排放限值》(DB 44 /26—2001)第二時段一級標準。

4 結論

通過對水解酸化的pH、氧化溝的DO、MLSS、污泥負荷等參數進行優化控制,確保該工藝的處理效果穩定、酸耗低、耐沖擊負荷能力強、剩余污泥少、不會發生絲狀菌膨脹,出水水質均能達到廣東省《水污染物排放限值》(DB 44 /26—2001)第二時段的一級標準。

① 為了節省酸耗,在預處理階段只需用硫酸把廢水中和到pH = 11. 0,通過水解酸化作用便可使其降低到10. 4,再經氧化溝處理后,除TP以外的各項指標均可達標,且不會發生絲狀菌膨脹。一般在活性污泥狀態較好的情況下,維持進入水解酸化池的廢水pH值為11. 0~11. 4即可使系統較為穩定地運行。

② 一般保持缺氧區的DO為0. 2~0. 5 mg/L、好氧區的DO為1. 9~3. 3 mg/L,且需要根據水量大小來控制表曝機的開啟臺數。

③ 維持MLSS為3 500 mg/L左右,能較好地應對水量變化的沖擊,保證出水穩定達標;當污泥負荷為0. 039~0. 130 kgBOD5 / ( kgMLSS·d)時,對各指標的去除率均較高, 其中當污泥負荷為0. 078 kgBOD5 / ( kgMLSS·d)時處理效果最佳。

④ 投加混凝劑CF1 (用量為30~80 mg/L) , 無需加助凝劑,既可以進一步降低色度、S2 - 和COD 等指標,又可使出水TP達標。

參考文獻:

[ 1 ] 翁煥新,馬學文,蘇閩華,等. 利用煙氣余熱干化城市污泥工藝的應用[ J ]. 中國給水排水, 2008, 24 (4) : 58 - 61.

[ 2 ] 張自杰. 廢水處理理論與設計[M ]. 北京:中國建筑工業出版社, 2003.

[ 3 ] 李思敏,李艷平,秦衛峰,等. 改良氧化溝工藝處理城市污水的優化控制[ J ]. 中國給水排水, 2008, 24 (10) : 91 - 94.

[ 4 ] 余華堂,張欽勇,彭方芽,等. 預處理/水解酸化/好氧工藝處理漂染工業園廢水[ J ]. 中國給水排水, 2008, 24 (18) : 75 - 77.

[ 5 ] 余華堂,李龍天 ,劉文士,等. 漂染工業園污水廠實際運行中出現的問題及其對策[ J ]. 中國給水排水, 2009, 25 (4) : 87 - 91. 來源:中國給水排水 作者: 余華堂