公布日:2024.04.02

申請日:2024.02.29

分類號:C02F9/00(2023.01)I;C02F1/38(2023.01)N;C02F1/52(2023.01)N;C02F1/56(2023.01)N;C02F1/76(2023.01)N;C02F103/10(2006.01)N;C02F3/00(2023.01)N;C02F3/

30(2023.01)N;C02F7/00(2006.01)N

摘要

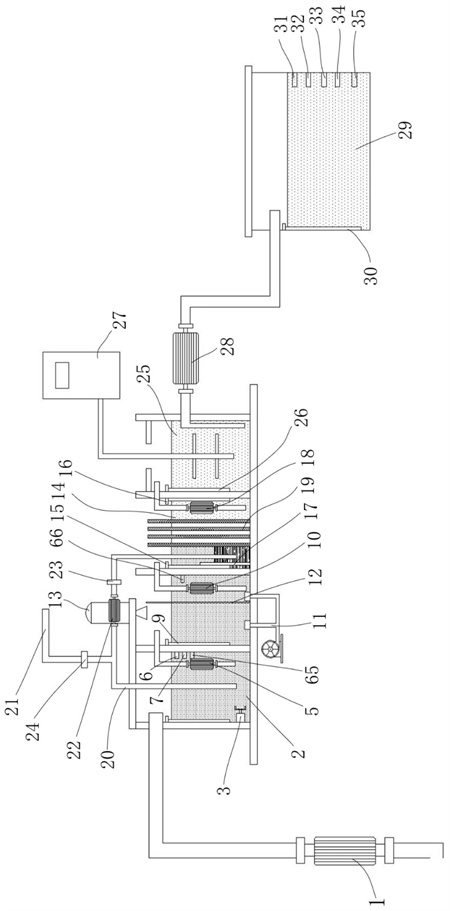

本發明提供了一種煤礦污水智能凈化系統及其控制方法,系統包括:顆粒物分離組、第一水泵、厭氧池、好氧池、懸浮填料投放器、生物膜池、污泥回流管組、消毒池、第二水泵、第二清液池和控制單元,其中通過在現有技術的基礎上增設厭氧池、好氧池、生物膜池和消毒池來達到對煤礦污水進行去除有機物、無機物,以及降低COD、BOD等數值,通過控制單元的設置,可以對好氧池、厭氧池、懸浮填料投放器及排污情況等進行實時的監控和控制,真正做到利用控制單元進行智能化控制。本發明有效解決了現有技術中煤礦污水處理系統無法降低污水中有機物及無機物等物質含量的問題,同時能解決煤礦污水處理系統自動化程度低的問題。

權利要求書

1.一種煤礦污水智能凈化系統的控制方法,其特征在于,凈化系統包括:調節池,用于調節煤礦污水的初始蓄水量,并設置有第六液位傳感器;第三水泵,與所述調節池連通;混合罐,與所述第三水泵連通;第三流量計,設置于所述混合罐與所述第三水泵之間;聚合氯化鋁溶液添加器,與所述混合罐連通,所述聚合氯化鋁溶液添加器的輸出端上設置有第一流量計、第三電磁閥和第一流量控制閥;旋流分離罐,與所述混合罐連通,且所述旋流分離罐的內腔設置有濾網,所述濾網的形狀與所述旋流分離罐的內腔形狀相同,所述濾網沿所述旋流分離罐內壁進行周向延伸并形成閉環結構,所述濾網與所述旋流分離罐的內壁之間形成有絮凝過濾腔,所述濾網圍成的空間為清水腔,其中,所述旋流分離罐的進液管沿所述旋流分離罐的壁面切線方向設置并與所述絮凝過濾腔連通,所述旋流分離罐的出液管設置于所述旋流分離罐的頂端并與所述清水腔連通;所述旋流分離罐的排渣管設置于所述旋流分離罐的底端并與所述絮凝過濾腔連通;聚丙烯酰胺溶液添加器,設置于所述混合罐和所述旋流分離罐之間,且所述聚丙烯酰胺溶液添加器的輸出端上設置有第二流量計、第四電磁閥和第二流量控制閥;第一清液池,與所述旋流分離罐的出液管連通,所述第一清液池與所述旋流分離罐之間設置有第五電磁閥,所述第一清液池內設置有第七液位傳感器、第三濁度傳感器、第二pH值傳感器、第二COD傳感器、第二BOD傳感器、第二攪拌器和第二電導率傳感器;第一水泵,與所述第一清液池連通;厭氧池,與所述第一水泵連通,所述厭氧池內設置有第一攪拌器、第一液位傳感器、第一潛水泵、第一濁度傳感器、第三COD傳感器和氨氮傳感器;好氧池,與所述第一潛水泵連通,所述好氧池內設置有第二液位傳感器、第二潛水泵、第一溶解氧傳感器和多個曝氣器,所述好氧池內設置有填料分隔網,將所述好氧池分隔為填料腔和抽吸腔;所述第二潛水泵設置于所述抽吸腔內;懸浮填料投放器,設置于所述填料腔的上方,所述懸浮填料投放器采用逐個投放機構,即投放的個數可計數且可控,且每個懸浮填料的間隙均掛上活性污泥膜;生物膜池,內部設置有第三液位傳感器、第八液位傳感器、第一污泥界面高度傳感器、第三潛水泵和生物膜組,所述生物膜組將所述生物膜池的內腔分隔為前腔和后腔,所述前腔與所述第二潛水泵連通,所述第三液位傳感器設置于所述前腔中,所述第三潛水泵設置在所述后腔中,所述第一污泥界面高度傳感器設置于所述前腔中,所述第八液位傳感器設置于所述后腔中;所述生物膜組為超濾平板膜且材質為聚偏二氟乙烯,所述超濾平板膜的平均孔徑為0.1微米;污泥回流管組,包括:回流管本體、支流管、第一污泥泵、第一電磁閥和第二電磁閥,其中,所述支流管與所述回流管本體連通,且所述第一污泥泵和所述第一電磁閥安裝于所述回流管本體上,所述第二電磁閥安裝于所述支流管上,所述回流管本體的一端設置在所述前腔的底部,另一端設置在所述厭氧池內,所述支流管與排污池連通;消毒池,與所述第三潛水泵連通,內部設置有第四液位傳感器和二氧化氯發生器;第二水泵,一端與所述消毒池連通;第二清液池,與所述第二水泵的另一端連通,用于存放第二清液,所述第二清液池內設置有第五液位傳感器、第二濁度傳感器、第一pH值傳感器、第一COD傳感器、第一BOD傳感器和第一電導率傳感器;控制單元,分別與所述第一水泵、所述第一攪拌器、所述第一液位傳感器、所述第一潛水泵、所述第一濁度傳感器、所述氨氮傳感器、所述第二液位傳感器、所述第二潛水泵、所述曝氣器、所述懸浮填料投放器、所述第三液位傳感器、所述第八液位傳感器、所述第一污泥界面高度傳感器、所述第三潛水泵、所述第一污泥泵、所述第一電磁閥、所述第二電磁閥、所述第四液位傳感器、所述二氧化氯發生器、所述第二水泵、所述第五液位傳感器、所述第二濁度傳感器、所述第一pH值傳感器、所述第一COD傳感器、所述第三COD傳感器、所述第一溶解氧傳感器、所述第一BOD傳感器、所述第一電導率傳感器電連接、所述第六液位傳感器、所述第三水泵、所述聚合氯化鋁溶液添加器、所述第一流量計、所述第三電磁閥、所述聚丙烯酰胺溶液添加器、所述第二流量計、所述第三流量計、所述第四電磁閥、所述第五電磁閥、所述第一流量控制閥、所述第二流量控制閥、所述第七液位傳感器、所述第三濁度傳感器、所述第二pH值傳感器、所述第二COD傳感器、所述第二BOD傳感器、所述第二電導率傳感器和所述第二攪拌器電連接;還包括:渣料池,設置于所述排渣管的下方,用于接收所述排渣管的排渣,所述渣料池內設置有第二污泥界面高度傳感器;第二污泥泵,一端與所述渣料池連通;壓濾機,與所述第二污泥泵的另一端連通;接收池,設置于所述壓濾機排料口的下方,且內底面上設置有電子稱重器;其中,所述第二污泥界面高度傳感器、第二污泥泵、電子稱重器和壓濾機分別與所述控制單元電連接;控制方法包括:獲取第一液位傳感器的第一液位值,若所述第一液位值小于或等于預設第一液位閾值則控制第一水泵啟動,并控制第一攪拌器啟動;獲取氨氮傳感器的第一氨氮濃度值、第一濁度傳感器的第一濁度值和第三COD傳感器的第三化學需氧量,其中,若所述第一氨氮濃度值小于預設氨氮濃度閾值、第一濁度值大于預設第一濁度閾值以及第三化學需氧量小于預設第一化學需氧量閾值,則控制第一潛水泵啟動;獲取第二液位傳感器的第三液位值,若所述第三液位值大于或等于預設第三液位閾值,則控制所述第一潛水泵停止;控制曝氣器啟動;控制懸浮填料投放器按照預設第一投放數量進行投放;以所述懸浮填料投放器的最后一次投放為第一時間節點,并加上預設有氧反應時間段進而得出第二時間節點,當達到所述第二時間節點后,且所述第一溶解氧傳感器的第一溶解氧濃度值大于或等于預設第一溶解氧濃度閾值,則控制第二潛水泵啟動;獲取第三液位傳感器的第四液位值,若所述第四液位值大于或等于預設第四液位閾值,則控制所述第二潛水泵停止;獲取第一污泥界面高度傳感器的第一污泥高度值,若所述第一污泥高度值大于或等于預設第一污泥閾值,則控制第一污泥泵啟動,同時控制第一電磁閥打開,第二電磁閥關閉;獲取第一濁度傳感器的第二濁度值,若所述第二濁度值大于或等于預設第二濁度閾值,則控制第一電磁閥關閉,第二電磁閥打開;獲取第八液位傳感器的第六液位值,若所述第六液位值大于或等于預設第六液位閾值,則控制所述第三潛水泵啟動;獲取第四液位傳感器的第七液位值,若所述第七液位值大于或等于預設第七液位閾值,則控制第三潛水泵停止,同時控制二氧化氯發生器啟動;以所述二氧化氯發生器啟動為第三時間節點,并加上預設消毒反應時間段進而得出第四時間節點,當達到所述第四時間節點時控制第二水泵啟動;獲取第五液位傳感器的第八液位值,若所述第八液位值大于或等于預設第八液位閾值,則控制第二水泵停止;獲取第二濁度傳感器的第三濁度值、第一pH值傳感器的第一pH值、第一COD傳感器的第一化學需氧量、第一BOD傳感器的第一生物需氧量和第一電導率傳感器的第一電導率值并逐一進行記錄;還包括:獲取第六液位傳感器的第九液位值,以及獲取第七液位傳感器的第十液位值,其中,若第九液位值大于預設的第九液位閾值,且所述第十液位值小于或等于第十液位閾值,則控制第三水泵啟動,直至所述第十液位值大于或等于第十一液位閾值時控制所述第三水泵停止,其中所述第十一液位閾值大于所述第十液位閾值;在所述第三水泵啟動的情況下控制第三電磁閥、第四電磁閥和第五電磁閥打開,并控制第一流量控制閥依照預設第一流量值進行第一次開度,控制第二流量控制閥依照預設第二流量值進行第一次開度;并控制第二攪拌器啟動;獲取第三濁度傳感器的第四濁度值、第二pH值傳感器的第二pH值、第二COD傳感器的第二化學需氧量、第二BOD傳感器的第二生物需氧量和第二電導率傳感器的第二電導率值并逐一進行記錄;還包括:獲取第二污泥界面高度傳感器的第二污泥高度值,若所述第二污泥高度值大于預設第二污泥閾值,則控制第二污泥泵和壓濾機開啟;獲取電子稱重器的第一重量值g1和第三流量計的第三流量值Q3,并進行第一次記錄;經過預設時間段后獲取電子稱重器的第二重量值g2和第三流量計的第四流量值Q4,并進行第二次記錄;計算:

式(1)中R表示系統出渣率,g1表示第一重量值,g2表示第二重量值,Q3表示第三流量值,Q4表示第四流量值,ρ表示煤礦污水的密度;調整:若R小于預設出渣率閾值,則控制第一流量控制閥和第二流量控制閥進行第(N+1)次開度,第(N+1)次開度為在第一次開度的基礎上增加(11-N)%;并進行(N+1)次的出渣率計算;若R大于預設出渣率閾值,則控制第一流量控制閥和第二流量控制閥進行第(N+1)次開度,第(N+1)次開度為在第一次開度的基礎上減小(11-N)%;并進行(N+1)次的出渣率計算;其中,N代表調整的次數,且N≤10,當N大于10時,均按照1%的增加量或減小量進行調整,直至達到預設出渣率閾值。

發明內容

本發明提供一種煤礦污水智能凈化系統及其控制方法,用以解決現有技術中煤礦污水處理系統無法降低污水中有機物及無機物等物質含量的問題,同時能解決煤礦污水處理系統自動化程度低的問題。

第一方面,本發明提供一種煤礦污水智能凈化系統,包括:

調節池,用于調節煤礦污水的初始蓄水量,并設置有第六液位傳感器;

第三水泵,與所述調節池連通;

混合罐,與所述第三水泵連通;

第三流量計,設置于所述混合罐與所述第三水泵之間;

聚合氯化鋁溶液添加器,與所述混合罐連通,所述聚合氯化鋁溶液添加器的輸出端上設置有第一流量計、第三電磁閥和第一流量控制閥;

旋流分離罐,與所述混合罐連通,且所述旋流分離罐的內腔設置有濾網,所述濾網的形狀與所述旋流分離罐的內腔形狀相同,所述濾網沿所述旋流分離罐內壁進行周向延伸并形成閉環結構,所述濾網與所述旋流分離罐的內壁之間形成有絮凝過濾腔,所述濾網圍成的空間為清水腔,其中,所述旋流分離罐的進液管沿所述旋流分離罐的壁面切線方向設置并與所述絮凝過濾腔連通,所述旋流分離罐的出液管設置于所述旋流分離罐的頂端并與所述清水腔連通;所述旋流分離罐的排渣管設置于所述旋流分離罐的底端并與所述絮凝過濾腔連通;

聚丙烯酰胺溶液添加器,設置于所述混合罐和所述旋流分離罐之間,且所述聚丙烯酰胺溶液添加器的輸出端上設置有第二流量計、第四電磁閥和第二流量控制閥;

第一清液池,與所述旋流分離罐的出液管連通,所述第一清液池與所述旋流分離罐之間設置有第五電磁閥,所述第一清液池內設置有第七液位傳感器、第三濁度傳感器、第二pH值傳感器、第二COD傳感器、第二BOD傳感器、第二攪拌器和第二電導率傳感器;

第一水泵,與所述第一清液池連通;

厭氧池,與所述第一水泵連通,所述厭氧池內設置有第一攪拌器、第一液位傳感器、第一潛水泵、第一濁度傳感器、第三COD傳感器和氨氮傳感器;

好氧池,與所述第一潛水泵連通,所述好氧池內設置有第二液位傳感器、第二潛水泵、第一溶解氧傳感器和多個曝氣器,所述好氧池內設置有填料分隔網,將所述好氧池分隔為填料腔和抽吸腔;所述第二潛水泵設置于所述抽吸腔內;

懸浮填料投放器,設置于所述填料腔的上方;

生物膜池,內部設置有第三液位傳感器、第八液位傳感器、第一污泥界面高度傳感器、第三潛水泵和生物膜組,所述生物膜組將所述生物膜池的內腔分隔為前腔和后腔,所述前腔與所述第二潛水泵連通,所述第三液位傳感器設置于所述前腔中,所述第三潛水泵設置在所述后腔中,所述第一污泥界面高度傳感器設置于所述前腔中,所述第八液位傳感器設置于所述后腔中;

污泥回流管組,包括:回流管本體、支流管、第一污泥泵、第一電磁閥和第二電磁閥,其中,所述支流管與所述回流管本體連通,且所述第一污泥泵和所述第一電磁閥安裝于所述回流管本體上,所述第二電磁閥安裝于所述支流管上,所述回流管本體的一端設置在所述前腔的底部,另一端設置在所述厭氧池內,所述支流管與排污池連通;

消毒池,與所述第三潛水泵連通,內部設置有第四液位傳感器和二氧化氯發生器;

第二水泵,一端與所述消毒池連通;

第二清液池,與所述第二水泵的另一端連通,用于存放第二清液,所述第二清液池內設置有第五液位傳感器、第二濁度傳感器、第一pH值傳感器、第一COD傳感器、第一BOD傳感器和第一電導率傳感器;

控制單元,分別與所述第一水泵、所述第一攪拌器、所述第一液位傳感器、所述第一潛水泵、所述第一濁度傳感器、所述氨氮傳感器、所述第二液位傳感器、所述第二潛水泵、所述曝氣器、所述懸浮填料投放器、所述第三液位傳感器、所述第八液位傳感器、所述第一污泥界面高度傳感器、所述第三潛水泵、所述第一污泥泵、所述第一電磁閥、所述第二電磁閥、所述第四液位傳感器、所述二氧化氯發生器、所述第二水泵、所述第五液位傳感器、所述第二濁度傳感器、所述第一pH值傳感器、所述第一COD傳感器、所述第三COD傳感器、所述第一溶解氧傳感器、所述第一BOD傳感器、所述第一電導率傳感器電連接、所述第六液位傳感器、所述第三水泵、所述聚合氯化鋁溶液添加器、所述第一流量計、所述第三電磁閥、所述聚丙烯酰胺溶液添加器、所述第二流量計、所述第三流量計、所述第四電磁閥、所述第五電磁閥、所述第一流量控制閥、所述第二流量控制閥、所述第七液位傳感器、所述第三濁度傳感器、所述第二pH值傳感器、所述第二COD傳感器、所述第二BOD傳感器、所述第二電導率傳感器和所述第二攪拌器電連接。

根據本發明提供的煤礦污水智能凈化系統,還包括:

渣料池,設置于所述排渣管的下方,用于接收所述排渣管的排渣,所述渣料池內設置有第二污泥界面高度傳感器;

第二污泥泵,一端與所述渣料池連通;

壓濾機,與所述第二污泥泵的另一端連通;

接收池,設置于所述壓濾機排料口的下方,且內底面上設置有電子稱重器;

其中,所述第二污泥界面高度傳感器、第二污泥泵、電子稱重器和壓濾機分別與所述控制單元電連接。

第二方面,本發明還提供一種系統控制方法,適用于如上所述的煤礦污水智能凈化系統,包括:

獲取第一液位傳感器的第一液位值,若所述第一液位值小于或等于預設第一液位閾值則控制第一水泵啟動,并控制第一攪拌器啟動;

獲取氨氮傳感器的第一氨氮濃度值、第一濁度傳感器的第一濁度值和第三COD傳感器的第三化學需氧量,其中,若所述第一氨氮濃度值小于預設氨氮濃度閾值、第一濁度值大于預設第一濁度閾值以及第三化學需氧量小于預設第一化學需氧量閾值,則控制第一潛水泵啟動;

獲取第二液位傳感器的第三液位值,若所述第三液位值大于或等于預設第三液位閾值,則控制所述第一潛水泵停止;控制曝氣器啟動;控制懸浮填料投放器按照預設第一投放數量進行投放;以所述懸浮填料投放器的最后一次投放為第一時間節點,并加上預設有氧反應時間段進而得出第二時間節點,當達到所述第二時間節點后,且所述第一溶解氧傳感器的第一溶解氧濃度值大于或等于預設第一溶解氧濃度閾值,則控制第二潛水泵啟動;

獲取第三液位傳感器的第四液位值,若所述第四液位值大于或等于預設第四液位閾值,則控制所述第二潛水泵停止;

獲取第一污泥界面高度傳感器的第一污泥高度值,若所述第一污泥高度值大于或等于預設第一污泥閾值,則控制第一污泥泵啟動,同時控制第一電磁閥打開,第二電磁閥關閉;

獲取第一濁度傳感器的第二濁度值,若所述第二濁度值大于或等于預設第二濁度閾值,則控制第一電磁閥關閉,第二電磁閥打開;獲取第八液位傳感器的第六液位值,若所述第六液位值大于或等于預設第六液位閾值,則控制所述第三潛水泵啟動;

獲取第四液位傳感器的第七液位值,若所述第七液位值大于或等于預設第七液位閾值,則控制第三潛水泵停止,同時控制二氧化氯發生器啟動;以所述二氧化氯發生器啟動為第三時間節點,并加上預設消毒反應時間段進而得出第四時間節點,當達到所述第四時間節點時控制第二水泵啟動;獲取第五液位傳感器的第八液位值,若所述第八液位值大于或等于預設第八液位閾值,則控制第二水泵停止;

獲取第二濁度傳感器的第三濁度值、第一pH值傳感器的第一pH值、第一COD傳感器的第一化學需氧量、第一BOD傳感器的第一生物需氧量和第一電導率傳感器的第一電導率值并逐一進行記錄。

根據本發明提供的系統控制方法,還包括:

獲取第六液位傳感器的第九液位值,以及獲取第七液位傳感器的第十液位值,其中,若第九液位值大于預設的第九液位閾值,且所述第十液位值小于或等于第十液位閾值,則控制第三水泵啟動,直至所述第十液位值大于或等于第十一液位閾值時控制所述第三水泵停止,其中所述第十一液位閾值大于所述第十液位閾值;

在所述第三水泵啟動的情況下控制第三電磁閥、第四電磁閥和第五電磁閥打開,并控制第一流量控制閥依照預設第一流量值進行第一次開度,控制第二流量控制閥依照預設第二流量值進行第一次開度;并控制第二攪拌器啟動;

獲取第三濁度傳感器的第四濁度值、第二pH值傳感器的第二pH值、第二COD傳感器的第二化學需氧量、第二BOD傳感器的第二生物需氧量和第二電導率傳感器的第二電導率值并逐一進行記錄。

根據本發明提供的系統控制方法,還包括:

獲取第二污泥界面高度傳感器的第二污泥高度值,若所述第二污泥高度值大于預設第二污泥閾值,則控制第二污泥泵和壓濾機開啟;

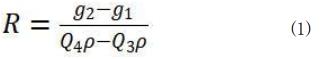

獲取電子稱重器的第一重量值g1和第三流量計的第三流量值Q3,并進行第一次記錄;

經過預設時間段后獲取電子稱重器的第二重量值g2和第三流量計的第四流量值Q4,并進行第二次記錄;

計算:

式(1)中R表示系統出渣率,g1表示第一重量值,g2表示第二重量值,Q3表示第三流量值,Q4表示第四流量值,ρ表示煤礦污水的密度;

調整:若R小于預設出渣率閾值,則控制第一流量控制閥和第二流量控制閥進行第(N+1)次開度,第(N+1)次開度為在第一次開度的基礎上增加(11-N)%;并進行(N+1)次的出渣率計算;

若R大于預設出渣率閾值,則控制第一流量控制閥和第二流量控制閥進行第(N+1)次開度,第(N+1)次開度為在第一次開度的基礎上減小(11-N)%;并進行(N+1)次的出渣率計算;

其中,N代表調整的次數,且N≤10,當N大于10時,均按照1%的增加量或減小量進行調整,直至達到預設出渣率閾值。

本發明的有益效果為:

本發明提供的一種煤礦污水智能凈化系統及其控制方法,通過在現有技術的基礎上增設厭氧池、好氧池、生物膜池和消毒池來達到對煤礦污水進行去除有機物、無機物,以及降低COD、BOD等數值,有效的解決了現有技術中煤礦污水處理系統無法降低污水中有機物及無機物等物質含量的問題,同時通過控制單元的設置,可以對好氧池、厭氧池、懸浮填料投放器以及排污情況等進行實時的監控和控制,真正做到利用控制單元進行智能化控制。

(發明人:張躍靚;張凱元;張凱斐)