公布日:2023.10.17

申請日:2023.07.12

分類號:C02F9/00(2023.01)I;C02F1/66(2023.01)N;C02F1/32(2023.01)N;C02F1/72(2023.01)N;C02F1/76(2023.01)N;C02F1/44(2023.01)N;C02F1/70(2023.01)N;C02F11/

122(2019.01)N;C02F101/22(2006.01)N;C02F103/16(2006.01)N

摘要

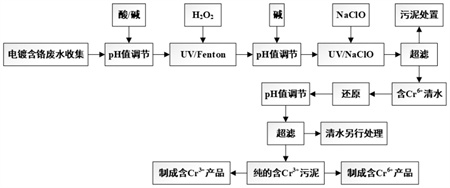

本發明涉及污水處理及資源回收領域,公開了一種用于鍍鉻廢水危廢減量及鉻泥資源化的方法,主要包括COD降解、鉻的分離提純以及產品回收,該用于鍍鉻廢水危廢減量及鉻泥資源化的方法在對廢水中的有機污染物進行降解過程中不需要催化劑硫酸亞鐵的投加,UV/Fenton處理過程中既無新增污泥量也無新增污泥種類,無有毒有害氣體產生,后續鉻資源化回收所得產物的純度得到了提高,經過回收鉻后的廢水中各種重金屬污染物除Ni2+外含量均可滿足《電鍍污染物排放標準(GB21900‑2008)》表2規定的水污染物排放限值的要求,由于做到了重金屬污染物鉻的資源化回收,因而極大程度的減少了廢水處理過程中的固體危廢量。

權利要求書

1.一種鍍鉻廢水危廢減量方法,其特征在于,包括以步驟:1)收集含鉻廢水并分析其COD值,根據測定得出的COD值(單位是g/L)計算所需的雙氧水量V1(單位是L/m3或L/噸);2)收集到的含鉻廢水測定COD值后排入UV/Fenton處理系統,將UV/Fenton處理系統內廢水的pH4值調節到3-10之間,根據V1及UV/Fenton處理系統收集得到的廢水的體積或者重量計算所需投加的雙氧水的量V(單位是L),開啟UV/Fenton處理系統的UV燈,在UV/Fenton處理系統內的廢水中投加雙氧水,雙氧水的投加量為V;3)UV燈開啟一定時間后,在UV/Fenton處理系統內投加堿直至系統內廢水的pH5值至4-13之間,堿投加完畢后,在UV/Fenton處理系統內投加足量的NaClO,然后繼續開啟UV燈一定時間,UV燈開啟的總時間是0.5-10h;4)UV燈關閉后,將UV/Fenton處理系統內的廢水排放至過濾系統1,過濾系統1過濾后的廢水,加入一定的還原劑SP進行還原,經過還原后的廢水,將pH6值調節至5-13之間,過濾系統1過濾出的污泥另行處理;5)pH6調節完成后,將廢水排放至過濾系統2,過濾系統2中經過濃縮的污泥采用清水洗滌1-10次,過濾系統2過濾出的清水另行處理,過濾系統2中經過清洗的污泥排入污泥壓濾系統,經過污泥壓濾系統壓濾形成干污泥。

2.根據權利要求1所述的一種鍍鉻廢水危廢減量方法,其特征在于,所述pH6取值范圍的優選值是6-9之間,所述pH5取值范圍的優選值是8-10之間。

3.根據權利要求1所述的一種鍍鉻廢水危廢減量方法,其特征在于,所述過濾系統2中經過濃縮的污泥清洗的次數的優選值是2-4,所述污泥壓濾系統為高壓隔膜式板框壓濾機。

4.根據權利要求1-3任一項所述的一種鍍鉻廢水危廢減量方法,其特征在于,所述COD值分析方法如下:1)先取適量含鉻廢水并測定廢水的pH1值及Cr6+含量a(單位是g/L),測定含鉻廢水中總鉻含量b(單位是g/L)以及其它重金屬離子的含量;2)廢水測定Cr6+含量后按照比例加入足量的還原劑GV;3)GV投加完畢后,攪拌上述廢水直至GV溶解完畢,GV溶解完畢后,在廢水中投加適量的酸或者堿調節廢水的pH2值,pH2值調節完畢后,廢水靜置10-500min;4)靜置時間結束后,在廢水中投加適量堿調節廢水的pH3值至9-14之間,pH3調節完畢后,過濾廢水;5)廢水過濾完畢后,分析測定廢水的COD值。

5.根據權利要求4所述的一種鍍鉻廢水危廢減量方法,其特征在于,所述GV為硫酸亞鐵(FeSO4·7H2O),所述硫酸亞鐵投加量按照如下算式計算:m≥5.4×a(1)式(1)中,m是每升水中需要投加的FeSO4·7H2O的量,單位是:g/L,V1按照如下算式計算:V1=p×COD(2)p的取值范圍是0.5-9之間。

6.根據權利要求5所述的一種鍍鉻廢水危廢減量方法,其特征在于,所述p取值范圍的優選值是2.8-5.6之間。

7.根據權利要求1-3任一項所述的一種鍍鉻廢水危廢減量方法,其特征在于,所述次氯酸鈉的質量百分比含量為10%,所述NaClO投加量按照如下算式計算:V2=q×(b–a)(3)式(3)中b和a的單位均為g/L,V2的單位是L/m3,即每立方米或者每噸水中需要投加的次氯酸鈉的體積;式(3)中q是系數,q的取值范圍是9-11之間。

8.根據權利要求7所述的一種鍍鉻廢水危廢減量方法,其特征在于,所述q取值范圍的優選值是9.3-10.2之間。

9.利用權利要求1-8任一項所述鍍鉻廢水危廢減量方法所制得的干污泥在鉻泥資源化中的應用。

10.利用權利要求1-8任一項所述鍍鉻廢水危廢減量方法所制得的干污泥進行鉻泥資源化的方法,其特征在于,所述污泥壓濾系統壓濾出的干污泥根據處理工藝的不同最終可制成不同的制成品。

發明內容

(一)解決的技術問題

針對現有技術的不足,本發明提供了一種用于鍍鉻廢水危廢減量及鉻泥資源化的方法,該用于鍍鉻廢水危廢減量及鉻泥資源化的方法在對廢水中的有機污染物進行降解過程中不需要催化劑硫酸亞鐵的投加,UV/Fenton處理過程中既無新增污泥量也無新增污泥種類,無有毒有害氣體產生,后續鉻資源化回收所得產物的純度得到了提高,經過回收鉻后的廢水中各種重金屬污染物除Ni2+外含量均可滿足《電鍍污染物排放標準(GB21900-2008)》表2規定的水污染物排放限值的要求,由于做到了重金屬污染物鉻的資源化回收,因而極大程度的減少了廢水處理過程中的固體危廢量。

(二)技術方案

為實現上述目的,本發明提供如下技術方案:一種鍍鉻廢水危廢減量方法,其特征在于,包括以步驟:

1)收集含鉻廢水并分析其COD值,根據測定得出的COD值(單位是g/L)計算所需的雙氧水量V1(單位是L/m3或L/噸);

2)收集到的含鉻廢水測定COD值后排入UV/Fenton處理系統,將UV/Fenton處理系統內廢水的pH4值調節到3-10之間,根據V1及UV/Fenton處理系統收集得到的廢水的體積或者重量計算所需投加的雙氧水的量V(單位是L),開啟UV/Fenton處理系統的UV燈,在UV/Fenton處理系統內的廢水中投加雙氧水,雙氧水的投加量為V;

3)UV燈開啟一定時間后,在UV/Fenton處理系統內投加堿直至系統內廢水的pH5值至4-13之間,堿投加完畢后,在UV/Fenton處理系統內投加足量的NaClO,然后繼續開啟UV燈一定時間,UV燈開啟的總時間是0.5-10h;

4)UV燈關閉后,將UV/Fenton處理系統內的廢水排放至過濾系統1,過濾系統1過濾后的廢水,加入一定的還原劑SP進行還原,經過還原后的廢水,將pH6值調節至5-13之間,過濾系統1過濾出的污泥另行處理;

5)pH6調節完成后,將廢水排放至過濾系統2,過濾系統2中經過濃縮的污泥采用清水洗滌1-10次,過濾系統2過濾出的清水另行處理,過濾系統2中經過清洗的污泥排入污泥壓濾系統,經過污泥壓濾系統壓濾形成干污泥。

優選的,所述pH6取值范圍的優選值是6-9之間,所述pH5取值范圍的優選值是8-10之間。

優選的,所述過濾系統2中經過濃縮的污泥清洗的次數的優選值是2-4,所述污泥壓濾系統為高壓隔膜式板框壓濾機。

優選的,所述COD值分析方法如下:

1)先取適量含鉻廢水并測定廢水的pH1值及Cr6+含量a(單位是g/L),測定含鉻廢水中總鉻含量b(單位是g/L)以及其它重金屬離子的含量;

2)廢水測定Cr6+含量后按照比例加入足量的還原劑GV;

3)GV投加完畢后,攪拌上述廢水直至GV溶解完畢,GV溶解完畢后,在廢水中投加適量的酸或者堿調節廢水的pH2值至合適值,pH2值調節完畢后,廢水靜置10-500min;

4)靜置時間結束后,在廢水中投加適量堿調節廢水的pH3值至9-14之間,pH3調節完畢后,過濾廢水;

5)廢水過濾完畢后,分析測定廢水的COD值。

優選的,所述GV為硫酸亞鐵(FeSO4·7H2O),所述硫酸亞鐵投加量按照如下算式計算:

m≥5.4×a(1)

式(1)中,m是每升水中需要投加的FeSO4·7H2O的量,單位是:g/L,V1按照如下算式計算:

V1=p×COD(2)

p的取值范圍是0.5-9之間。

優選的,所述p取值范圍的優選值是2.8-5.6之間。

優選的,所述次氯酸鈉的質量百分比含量為10%,所述NaClO投加量按照如下算式計算:

V2=q×(b–a)(3)

式(3)中b和a的單位均為g/L,V2的單位是L/m3,即每立方米或者每噸水中需要投加的次氯酸鈉的體積;

式(3)中q是系數,q的取值范圍是9-11之間。

優選的,所述q取值范圍的優選值是9.3-10.2之間。

采用上述方法所制得的干污泥可進行鉻泥資源化處理,具體的,污泥壓濾系統壓濾出的干污泥根據處理工藝的不同最終可制成不同的制成品。

(三)有益效果

與現有技術相比,本發明提供了一種用于鍍鉻廢水危廢減量及鉻泥資源化的方法,具備以下有益效果:

1、利用廢水中原有的Fe3+作為UV/Fenton處理過程的催化劑,UV/Fenton處理過程中無需外加催化劑也無新增污泥量,由于廢水中原有Fe3+含量較多使UV/Fenton反應速度較快,可以在30min之內完成,因而設備投資較低;

2、經過UV/NaClO處理后,廢水中存在的Cr3+被氧化成了Cr6+,可以避免后續處理過程中鉻的流失,對于鍍鉻廢水中可能混入的氰而言,UV/NaClO可以實現高效快速破氰,經過UV/Fenton→UV/NaClO兩級氧化,廢水中的有機污染物的大部分及可能混入的氰均被除去,有利于后續沉淀除去廢水中的Cu2+、Ni2+等重金屬污染物,實現雜質離子與鉻的分離,因而,最終制得的含鉻化合物純度得到了有效的提高;

3、廢水中重金屬污染物鉻的資源化回收,使電鍍鉻廢水處理中產生的固體危險廢棄物減少了99%以上,降低了污泥處置成本;

4、經過處理后的廢水,其中的各項污染物指標均得到了有效降低,利于后續處理或排放。

(發明人:衡云華;康佑軍;徐瀘軍;王輝;周帥;莫柱金)