公布日:2023.09.12

申請日:2023.06.27

分類號:F23G7/00(2006.01)I

摘要

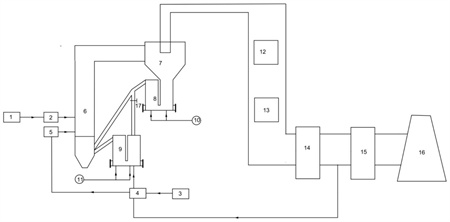

本發明提供一種循環流化床鍋爐摻燒濕污泥的裝置系統及方法,所述裝置系統包括循環流化床鍋爐、旋風分離裝置、返料裝置和污泥干化裝置;所述循環流化床鍋爐、旋風分離裝置和返料裝置依次連接;所述返料裝置包括串聯和/或并聯連接的一級返料裝置和二級返料裝置;所述污泥干化裝置與二級返料裝置相連。本發明通過在旋風分離裝置之后設置兩級返料裝置,將循環流化床鍋爐的燃燒過程與換熱過程分離,有效緩解了循環流化床鍋爐在摻燒污泥時受熱面結渣腐蝕積灰的問題;通過控制調節閥,實現循環流化床鍋爐摻燒污泥或不摻燒污泥兩種工作狀態靈活切換,有效節約了廠用電,適合大規模推廣應用。

權利要求書

1.一種循環流化床鍋爐摻燒濕污泥的裝置系統,其特征在于,所述裝置系統包括循環流化床鍋爐、旋風分離裝置、返料裝置和污泥干化裝置;所述循環流化床鍋爐、旋風分離裝置和返料裝置依次連接;所述返料裝置包括串聯和/或并聯連接的一級返料裝置和二級返料裝置;所述污泥干化裝置與二級返料裝置相連。

2.根據權利要求1所述的裝置系統,其特征在于,所述一級返料裝置和二級返料裝置之間設置有第一連接管路和第二連接管路,所述第二連接管路上設置有調節閥,用來控制二級返料裝置的運行或停運。

3.根據權利要求1或2所述的裝置系統,其特征在于,所述裝置系統還包括第一流化風機和第二流化風機;優選地,所述第一流化風機分別與旋風分離裝置和一級返料裝置相連;優選地,所述第二流化風機與二級返料裝置相連。

4.根據權利要求1~3任一項所述的裝置系統,其特征在于,所述裝置系統還包括依次連接的燃煤儲存裝置和輸煤裝置;優選地,所述輸煤裝置與循環流化床鍋爐相連。

5.根據權利要求1~4任一項所述的裝置系統,其特征在于,所述裝置系統還包括分別與污泥干化裝置相連的污泥儲存裝置和污泥輸送裝置;優選地,所述污泥輸送裝置與循環流化床鍋爐相連。

6.根據權利要求1~5任一項所述的裝置系統,其特征在于,所述裝置系統還包括依次設置在循環流化床鍋爐尾部煙道內的換熱裝置、省煤裝置、空氣預熱裝置和脫硫脫硝裝置;優選地,所述脫硫脫硝裝置與煙囪相連。

7.根據權利要求1~6任一項所述的裝置系統,其特征在于,所述空氣預熱裝置與脫硫脫硝裝置之間設置有煙氣支路;優選地,所述煙氣支路與污泥干化裝置相連。

8.一種循環流化床鍋爐摻燒濕污泥的方法,其特征在于,所述方法采用權利要求1~7任一項所述的循環流化床鍋爐摻燒濕污泥的裝置系統進行;所述方法包括:循環流化床鍋爐內產生的煙氣進入旋風分離裝置,當循環流化床鍋爐摻燒污泥時,分離產生的固體顆粒依次經過一級返料裝置和二級返料裝置返回循環流化床鍋爐再次燃燒;分離產生的一部分煙氣進入污泥干化裝置對污泥進行干化,干化后的污泥經二級返料裝置進入循環流化床鍋爐,與燃煤摻燒;當循環流化床鍋爐不摻燒污泥時,分離產生的固體顆粒僅經過一級返料裝置返回循環流化床鍋爐再次燃燒;分離產生的煙氣經尾部煙道排出。

9.根據權利要求8所述的方法,其特征在于,當循環流化床鍋爐摻燒污泥時,第二連接管路上的調節閥開啟,分離產生的固體顆粒依次經過一級返料裝置和二級返料裝置;優選地,當循環流化床鍋爐不摻燒污泥時,第二連接管路上的調節閥關閉,分離產生的固體顆粒僅經過一級返料裝置;優選地,所述第一流化風機輸送的第一流化風將分離產生的固體顆粒送入循環流化床鍋爐;優選地,所述第二流化風機輸送的第二流化風將分離產生的固體顆粒和干化后的污泥送入循環流化床鍋爐;優選地,所述燃煤儲存裝置內的燃煤經輸煤裝置送入循環流化床鍋爐;優選地,所述污泥儲存裝置內的污泥經污泥干化裝置,被煙氣干化后,經污泥輸送裝置送入循環流化床鍋爐。

10.根據權利要求8或9所述的方法,其特征在于,所述循環流化床鍋爐產生的煙氣經過尾部煙道內的換熱裝置、省煤裝置、空氣預熱裝置換熱后,經脫硫脫硝裝置處理,最后經煙囪排出;優選地,所述空氣預熱裝置和脫硫脫硝裝置之間的煙氣經煙氣支路進入污泥干化裝置對污泥進行干化。

發明內容

鑒于現有技術中存在的問題,本發明提供一種循環流化床鍋爐摻燒濕污泥的裝置系統及方法,通過在旋風分離裝置之后設置兩級返料裝置,有效緩解了循環流化床鍋爐在摻燒污泥時受熱面結渣腐蝕積灰的問題;采用尾部煙氣干化污泥,降低污泥含水率,提高鍋爐的污泥消納能力;干化后的煙氣送入二級返料裝置,可調節返料裝置的溫度,緩解其堵塞情況,具有大規模推廣應用前景。

為達此目的,本發明采用以下技術方案:

第一方面,本發明提供一種循環流化床鍋爐摻燒濕污泥的裝置系統,所述裝置系統包括循環流化床鍋爐、旋風分離裝置、返料裝置和污泥干化裝置;

所述循環流化床鍋爐、旋風分離裝置和返料裝置依次連接;

所述返料裝置包括串聯和/或并聯連接的一級返料裝置和二級返料裝置;所述污泥干化裝置與二級返料裝置相連。

本發明所述的循環流化床鍋爐摻燒濕污泥的裝置系統利用兩級返料裝置將循環流化床鍋爐的燃燒過程與換熱過程分離,能夠有效緩解循環流化床鍋爐在摻燒污泥時受熱面結渣腐蝕積灰的問題;通過引入尾部煙氣干化污泥,降低污泥含水率,提高鍋爐的污泥消納能力,并且將干化后的煙氣送入二級返料裝置,可有效幫助返料裝置調節溫度,緩解返料裝置內的堵塞情況。

優選地,所述一級返料裝置和二級返料裝置之間設置有第一連接管路和第二連接管路,所述第二連接管路上設置有調節閥,用來控制二級返料裝置的運行或停運。

本發明通過設置調節閥,在循環流化床鍋爐不摻燒污泥或污泥含水率較低,不需要煙氣干化污泥時,可關閉調節閥,停運二級返料裝置,此時循環流化床鍋爐僅采用一級返料裝置運行,可有效節約廠用電。

優選地,所述裝置系統還包括第一流化風機和第二流化風機。

優選地,所述第一流化風機分別與旋風分離裝置和一級返料裝置相連。

優選地,所述第二流化風機與二級返料裝置相連。

優選地,所述裝置系統還包括依次連接的燃煤儲存裝置和輸煤裝置。

優選地,所述輸煤裝置與循環流化床鍋爐相連。

優選地,所述裝置系統還包括分別與污泥干化裝置相連的污泥儲存裝置和污泥輸送裝置。

優選地,所述污泥輸送裝置與循環流化床鍋爐相連。

優選地,所述裝置系統還包括依次設置在循環流化床鍋爐尾部煙道內的換熱裝置、省煤裝置、空氣預熱裝置和脫硫脫硝裝置。

優選地,所述脫硫脫硝裝置與煙囪相連。

優選地,所述空氣預熱裝置與脫硫脫硝裝置之間設置有煙氣支路。

優選地,所述煙氣支路與污泥干化裝置相連。

本發明將經過空氣預熱裝置之后的煙氣通入污泥干化裝置來干化污泥,實現了對煙氣中熱量的充分回收利用,而且能夠減少進入脫硫脫硝裝置的煙氣量,降低了脫硫脫硝裝置的工作負荷。

第二方面,本發明還提供一種循環流化床鍋爐摻燒濕污泥的方法,所述方法采用第一方面所述的循環流化床鍋爐摻燒濕污泥的裝置系統進行;

所述方法包括:

循環流化床鍋爐內產生的煙氣進入旋風分離裝置,當循環流化床鍋爐摻燒污泥時,分離產生的固體顆粒依次經過一級返料裝置和二級返料裝置返回循環流化床鍋爐再次燃燒;分離產生的一部分煙氣進入污泥干化裝置對污泥進行干化,干化后的污泥經二級返料裝置進入循環流化床鍋爐,與燃煤摻燒;

當循環流化床鍋爐不摻燒污泥時,分離產生的固體顆粒經過一級返料裝置返回循環流化床鍋爐再次燃燒;分離產生的煙氣經尾部煙道排出。

本發明所述的循環流化床鍋爐摻燒濕污泥的方法可靈活切換循環流化床鍋爐摻燒污泥或不摻燒污泥兩種工作狀態,有效消納污泥的同時可以節約廠區用電,經濟效益高。

優選地,當循環流化床鍋爐摻燒污泥時,第二連接管路上的調節閥開啟,分離產生的固體顆粒依次經過一級返料裝置和二級返料裝置。

優選地,當循環流化床鍋爐不摻燒污泥時,第二連接管路上的調節閥關閉,分離產生的固體顆粒僅經過一級返料裝置。

優選地,所述第一流化風機輸送的第一流化風將分離產生的固體顆粒送入循環流化床鍋爐。

優選地,所述第二流化風機輸送的第二流化風將分離產生的固體顆粒和干化后的污泥送入循環流化床鍋爐。

優選地,所述燃煤儲存裝置內的燃煤經輸煤裝置送入循環流化床鍋爐。

優選地,所述污泥儲存裝置內的污泥經污泥干化裝置,被煙氣干化后,經污泥輸送裝置送入循環流化床鍋爐。

優選地,所述循環流化床鍋爐產生的煙氣經過尾部煙道內的換熱裝置、省煤裝置、空氣預熱裝置換熱后,經脫硫脫硝裝置處理,最后經煙囪排出。

優選地,所述空氣預熱裝置和脫硫脫硝裝置之間的煙氣經煙氣支路進入污泥干化裝置對污泥進行干化。

作為本發明優選的技術方案,所述方法包括:

燃煤儲存裝置內的燃煤經輸煤裝置送入循環流化床鍋爐燃燒,產生的煙氣進入旋風分離裝置;

當循環流化床鍋爐摻燒污泥時,第二連接管路上的調節閥開啟,分離產生的固體顆粒依次經過一級返料裝置和二級返料裝置,第一流化風機輸送的第一流化風將分離產生的固體顆粒送入循環流化床鍋爐再次燃燒;所述第二流化風機輸送的第二流化風將分離產生的固體顆粒和干化后的污泥送入循環流化床鍋爐再次燃燒;

空氣預熱裝置和脫硫脫硝裝置之間的煙氣經煙氣支路進入污泥干化裝置對污泥儲存裝置輸送的污泥進行干化,干化后的污泥經二級返料裝置進入循環流化床鍋爐,與燃煤摻燒;

當循環流化床鍋爐不摻燒污泥時,分離產生的固體顆粒僅經過一級返料裝置返回循環流化床鍋爐再次燃燒;分離產生的煙氣經尾部煙道內的換熱裝置、省煤裝置、空氣預熱裝置換熱后,經脫硫脫硝裝置處理,最后經煙囪排出。

與現有技術相比,本發明至少具有以下有益效果:

(1)本發明提供的循環流化床鍋爐摻燒濕污泥的裝置系統緩解了循環流化床鍋爐在摻燒污泥時受熱面結渣腐蝕積灰的問題和返料裝置堵塞的問題,提高了循環流化床鍋爐的污泥消納能力;

(2)本發明提供的循環流化床鍋爐摻燒濕污泥的方法通過控制調節閥,實現循環流化床鍋爐摻燒污泥或不摻燒污泥兩種工作狀態靈活切換,有效節約了廠用電,適合大規模推廣應用。

(發明人:劉向民;曹兆軍;楊琨;戚琳婕;徐甜錚;張濤;崇培安;孫浩;朱曉磊;呂為智;茆俊)